Bonds verbiegt die Regeln im Modellbau

Es gibt viele Gründe, die zu unbrauchbaren Gussteilen führen. Fachleute in der Arbeitsvorbereitung investieren viel Zeit in die Entwicklung von robusten Gießtechniken, um die unterschiedlichsten Probleme zu vermeiden.

Eins der sicherlich anspruchsvollen Probleme für den Fachmann ist es, wenn das Gussteil verzogen ist. Jeder Gießer weiß, dass Formen oder Modelle nicht dieselbe Gestalt haben wie das Gussteil, das herauskommt. Modellmacher und Werkzeugbauer verändern, weitestgehend auf Erfahrung beruhend, von sich aus die Dimensionen des gewünschten Gussteils, wenn sie die Größe und die Maße des Modells oder Werkzeugs bestimmen. Häufig wird dadurch ein Gussteil mit der angestrebten Geometrie erreicht. Doch würde es erheblich Entwicklungskosten, Material- und Bearbeitungsaufwand reduzieren, wenn das Modell von vorne herein die exakten Maße des Gussteils, das herauskommen soll, wiedergibt. Die Frage: Wie muss das Modell aussehen, damit ein maßlich korrektes Gussteil herauskommt?

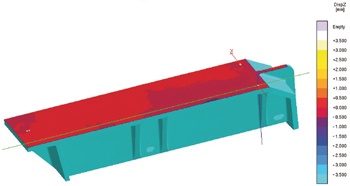

Bonds Foundry Co. Ltd in Tow Law, in der Grafschaft Durham in England, fertigen seit vielen Jahren Segmente für die Armierung von Hochöfen oft mit erheblichen Nacharbeitungskosten. Das Gussteil kam verbogen aus der Form und musste gerade geschliffen werden. Mit Hilfe von MAGMASOFT® war Bonds in der Lage, das Gussteil zu begradigen und damit erheblich Kosten einzusparen. Zunächst wurde die „gerade“ Geometrie simuliert und die Ebenheit der Oberfläche bewertet. Die Verzugsvorhersage zeigte einen etwa 7 mm tiefen Bogen mit - 3,5 mm Abweichung in der Mitte und + 3,5 mm an den Enden. Es stellte sich die Frage, welche Form eines „verbogenen“ Modells ein gerades Gussteil hervorbringt. MAGMAstress und MAGMApost können den Verzug des Teils mit einem Vergrößerungsfaktor anzeigen. Dadurch wird die Verformung übertrieben dargestellt und so besser sichtbar. Unter Verwendung eines Verzugsfaktors kann die „inverse“, gegengerichtete Verformung erzeugt werden. Die Geometrie mit dem inversen Verzug kann von MAGMApost exportiert und dann in einer zweiten MAGMASOFT®-Berechnung als neue Geometrie für eine Verzugsberechnung verwendet werden. Das Gussteil wird beim zweiten Mal vielleicht noch nicht ganz gerade werden, kann aber erneut „invers“ verbogen und in einer dritten Version weiter optimiert werden.

Die Bilder zeigen den simulierten Verzug der 1. Version und die inverse gebogene Geometrie, die nach MAGMApost exportiert und für die zweite Version verwendet wurde. Nach 3 Simulationsschleifen wurde eine Oberflächen-Ebenheit von ± 0,35 mm erreicht, im Vergleich zu ursprünglichen ± 3,5 mm. Es sollte berücksichtigt werden, dass eine ebene Oberfläche dennoch Verzug in anderen Bereichen des Gussteils bedeuten kann. Bonds modifizierte das bisherige Modell und bestätigte nach mehreren Abgüssen das vorhergesagte Ergebnis durch das „verbogene“ Modell. Die Auswirkungen auf die Fertigungskosten und -zeiten waren signifikant: Alle mit dem alten Modell gefertigten Gussteile mussten gerade geschliffen werden, mit dem neuen Modell kamen die Gussteile bereits gerade aus der Form.