Einsatz von Simulation bei der Entwicklung von hybriden Druckguss-Spritzguss-Komponenten

Bei der Herstellung eines Dachspitzenhalters werden die geforderten Eigenschaften durch die Verwendung einer Speziallegierung, durch Beschichten des Druckgussteils und vor allem durch das Anspritzen mit Kunststoff realisiert. Auf diese Weise entsteht ein Hybridbauteil, das allen Anforderungen entspricht. Nur durch den Verbund beider Werkstoffe konnten die geforderten Eigenschaften des Bauteils, nämlich hohe Dehnung des Grundwerkstoffs, Korrosionsbeständigkeit und gute Gleiteigenschaften, erreicht werden.

Bei der Wagner AG aus der Schweiz wird der Druckgussprozess im ersten Schritt mit der gießtechnischen Simulation von MAGMA5 ausgelegt und optimiert. Hierbei wird das Füll- und Erstarrungsverhalten analysiert und die Bauteil- und Angussgeometrie durch mehrere Optimierungsschleifen realisiert. Die Simulation berücksichtigt dabei alle Schritte des Druckgussprozesses. Dabei ist für die Auslegung des Gießprozesses immer ein Kompromiss hinsichtlich der möglichen Einformlage im Werkzeug und der Positionierung des Anschnitts am Bauteil erforderlich.

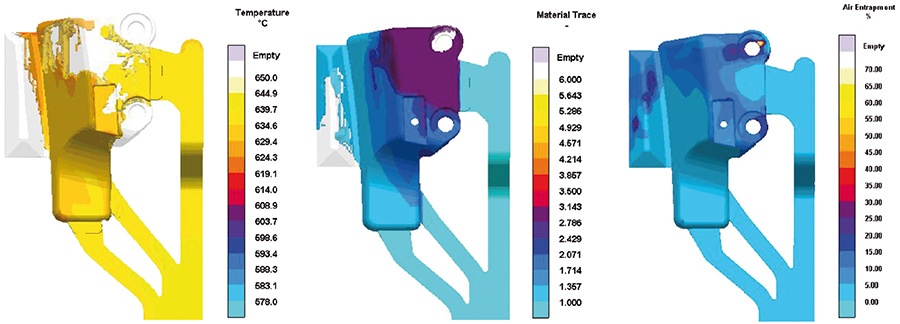

Um trotz der eingeschränkten Freiheitsgrade einen bestmöglichen Kompromiss bei der Auslegung des Prozesses realisieren zu können, werden zur Optimierung verschiedene Ergebnisse der MAGMA5-Kriteriumsfunktionen, die aus der Formfüllsimulation zur Verfügung stehen, herangezogen. Speziellen Fokus legt Wagner auf die Bewertung von zwei Kriterien. Das Ergebnis ‘Air Entrapment’ bietet Aufschluss über die Verteilung der eingeschlossenen Luft, während ‘Material Trace’ aufzeigt, welcher Schmelzeanteil aus welchem Anschnittsegment in die Kavität des Bauteils gelangt und wie dieser im Bauteil verteilt wird. Die Verteilung der Schmelze wird in der Simulation dadurch sichtbar, dass der jeweilige Schmelzeanteil aus den verschiedenen Anschnittsegmenten unterschiedlich farblich gekennzeichnet wird. Damit können mögliche Änderungen der Anschnittlage und der Anschnittquerschnitte sowie Änderungen der Anbindungswinkel einzelner Anschnittsegmente simuliert und die daraus resultierenden Auswirkungen auf die Füllung des Bauteils sehr deutlich farblich sichtbar gemacht werden. Eine optimierte Anschnittauslegung wird dadurch wesentlich erleichtert.

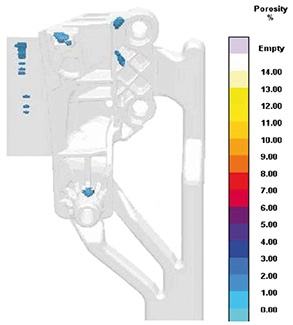

Mit der Erstarrungssimulation werden der Erstarrungsverlauf und die Wärmezentren des Bauteils aufgezeigt. Im Abgleich mit den Anforderungen an das Bauteil und den weiterführenden Bearbeitungsschritten konnte Wagner beurteilen, ob weitere Maßnahmen zur Verbesserung der Erstarrungsbedingungen notwendig sind.

Durch die Positionierung der Anschnittsegmente konnten die Experten von Wagner nicht nur die Formfüllung beeinflussen. Die direkte Anbindung in der Nähe der Materialanhäufungen und somit der Wärmezentren erhöht darüber hinaus die Nachdruckwirkung in diese Zonen. Damit wurden erstarrungsbedingte Porositäten soweit wie notwendig minimiert.

Durch den Einsatz von MAGMA5 konnte bei Wagner AG die Anzahl Musterschleifen pro Druckgusswerkzeug deutlich reduziert werden.

Für die Auslegung der Hybrid-Bauteile sieht Wagner den großen Vorteil, dass mit SIGMASOFT® auch der zweite Fertigungsschritt, nämlich die Umspritzung des Druckgusseinlegeteils mit Kunststoff, simuliert werden kann. Basis für die Berechnung der thermoplastischen Komponente sind die Kavitäts- und Werkzeuggeometrien sowie die genaue Definition des Spritzgießprozesses (u.a. Massetemperatur, Spritzprofil, Nachdruck, Restkühlzeit). Darüber hinaus werden sowohl die thermischen als auch die mechanischen Eigenschaften des Druckgusseinlegeteils berücksichtigt.

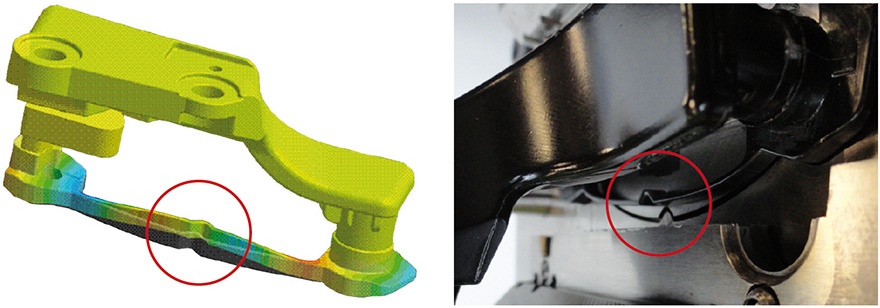

Durch die Simulation können schon sehr früh im Entwicklungsprozess mögliche Schwachstellen des Bauteils erkannt und optimiert werden. Einfache Fragestellungen, wie die Füllbarkeit der Kavität, können ebenso beantwortet werden wie komplexe Zusammenhänge zwischen Scherspannungen und Polymerschädigung. Über eine gezielte Beeinflussung des Spritzprofils kann die Materialschädigung auf ein Minimum reduziert werden. Vergleichbar zu MAGMA5 kann mit den Tracer-Teilchen die Materialhistorie verfolgt werden. Werden Bindenähte als potenzielle Schwachstellen nicht mehr durchmischt, können die mechanischen Kennwerte deutlich verringert sein. Auch hier können Tracer-Partikel Aufschluss über die Durchmischung geben. Damit können auch weitreichende Aussagen über die aus dem Spritzgießprozess resultierenden Bauteileigeschaften getroffen werden. Die Berechnung der Erstarrung des Bauteils liefert Aussagen darüber, wie lange Nachdruck in der Kavität wirken kann. Die Nachdruckwirkung ist entscheidend für die Bauteilqualität. Die Auswertung zeigt, dass die dünnwandige Verbindung zwischen den beiden dickwandigen Bereichen frühzeitig erstarrt, und die angussfernen Bereiche nicht mehr mit Nachdruck versorgt werden. Die thermische Schwindung kann also nicht über nachgeführte Masse kompensiert werden. Hier sind deshalb Einfallstellen zu erwarten, die die Oberflächenqualität des Bauteils stark beeinflussen.

In Verbindung mit der Erstarrung des Bauteils wird die Verzugsanalyse durchgeführt. Hier kann die Verformung des Bauteils aufgrund innerer und äußerer Spannungen in der Abkühlphase berechnet werden. Die Maßhaltigkeit des Bauteils ist oft eines der zentralen Qualitätsmerkmale. Schon leichte Verzüge können dazu führen, dass die Funktion des Bauteils nicht mehr gewährleistet wird, oder das Bauteil nicht verbaut werden kann.

Hybride Bauteile erlauben zusätzliche Funktionen in das Bauteil zu integrieren und gleichzeitig Kosten und Gewicht zu reduzieren. Bei der Entwicklung dieser Hybride hat sich die Simulation mit MAGMA5 und SIGMASOFT® als wertvolles Hilfsmittel etabliert, um Kosten für ungeplante Werkzeugänderungen und Bemusterungsschleifen zu reduzieren, und die gewünschte Funktionalität des Bauteils auf Anhieb zu gewährleisten.

Die Wagner AG, beheimatet in Waldstatt, Schweiz, wurde 1945 gegründet und ist spezialisiert auf die Entwicklung und Herstellung von besonderen Gussteilen. Als Zulieferer, unter anderem auch für die Automobilindustrie, entwickelt, konstruiert und produziert die Wagner AG Komponenten aus Aluminium-, Zinkdruckguss, Thermoplastspritzguss sowie Hybride. Die Wagner AG ist Experte in der Herstellung von Hybridbauteilen. Unter dem Begriff „Hybrid“ werden Druckgussbauteile verstanden, die mit Kunststoff um-, hinter- oder angespritzt werden, und sich dadurch neben den verfahrensbedingten Vorteilen wie hohe Gestaltungsfreiheit und Prozessstabilität auch durch Funktionsintegration, Gewichts- und Kostenreduktion auszeichnen.

* Text und Bilder mit freundlicher Genehmigung der Wagner AG, Schweiz