Keine Zeit zu verlieren

Ticktack, ticktack … Der Blick auf die Uhr zeigt uns, wie schnell Zeit verfliegen kann. Für noch mehr Geschwindigkeit sorgt der technologische Wandel. Zahlreiche Aufgaben müssen gleichzeitig erledigt werden. Dadurch steigt der Druck auf jeden Einzelnen, beste Qualität in kürzester Zeit zu liefern – so auch in der Gießereibranche.

Gerade beim Gießen muss vieles parallel geplant und koordiniert werden. Denn die Änderung eines Prozessparameters kann sich auf verschiedenste Aspekte der Gussqualität auswirken. Es ist daher eine große Herausforderung, den Gießprozess durch Bewerten der finalen Bauteilqualität bei gleichzeitigem Verfolgen von Qualitäts- und Kostenzielen zu optimieren. Das gilt insbesondere für Stahlgussteile mit ihrer Vielfalt an Güteklassen, den daraus resultierenden Gefügen und Eigenschaften und den zahlreichen Fertigungsschritten zum Erreichen der geforderten Qualität – von der Metallurgie über das Gießen bis hin zur Wärmebehandlung und mechanischen Bearbeitung.

Die Gießerei Pinar setzt MAGMASOFT® seit langem in der Produktplanung ein. Seitdem die Möglichkeiten von Autonomous Engineering verfügbar sind, nutzen die Experten diese Methodik systematisch in der Arbeitsvorbereitung zum Testen unterschiedlicher Varianten und zur quantitativen Bewertung der Ergebnisse hinsichtlich Qualität und Kosten.

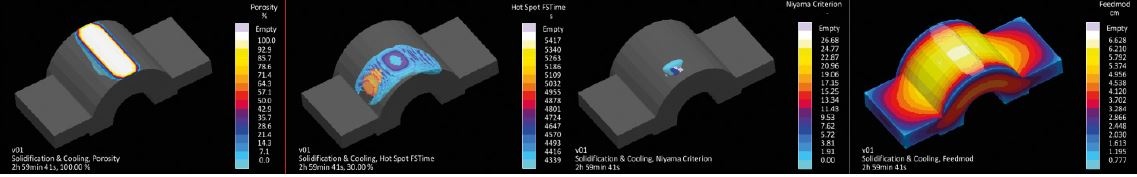

Für ein Gussteil aus GS20Mn5 mit einem Bauteilgewicht von 875 kg wurden unterschiedliche Konfigurationen von Speisern und Kühlkonzepten untersucht (Abbildung 1). Ziel war es, den besten Kompromiss zwischen der geforderten Gussqualität (hier schwindungsbedingte Gussfehler) und möglichst hohem Ausbringen zu erreichen.

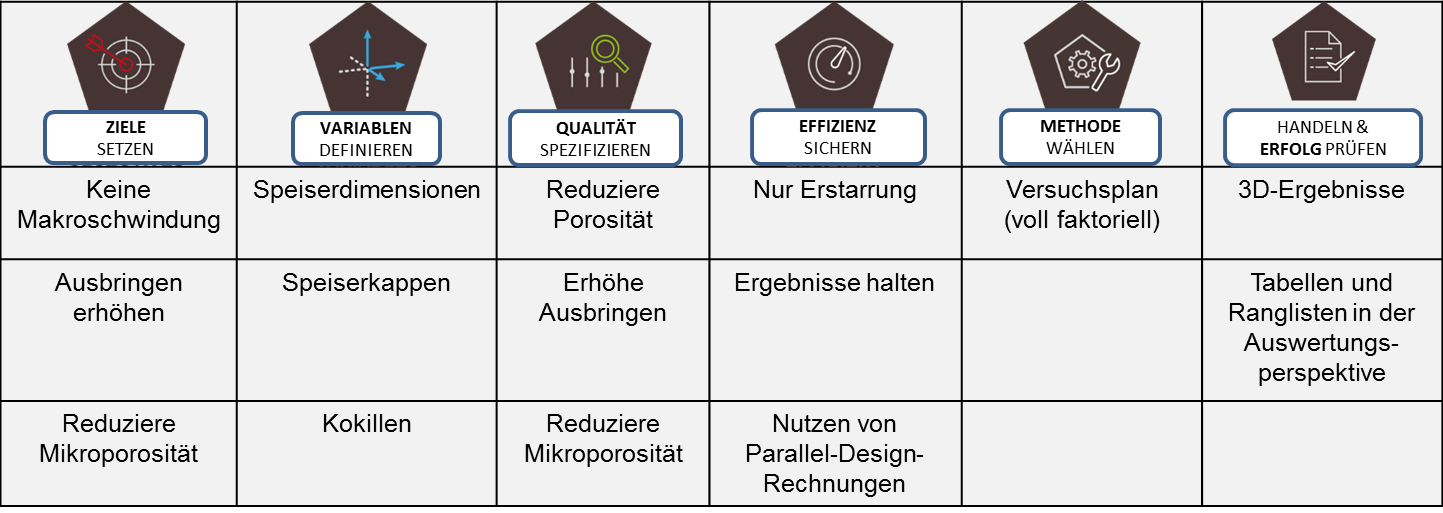

Die Ingenieure bei Pinar nutzen das MAGMA PRINZIP, um eine systematische Bewertung für eine optimierte und robuste Gießtechnik zu ermöglichen. Abbildung 2 zeigt, wie in diesem Projekt das MAGMA PRINZIP hilft, Variablen, Qualitätskriterien sowie die Methode zum Erreichen der Ziele möglichst effizient festzulegen.

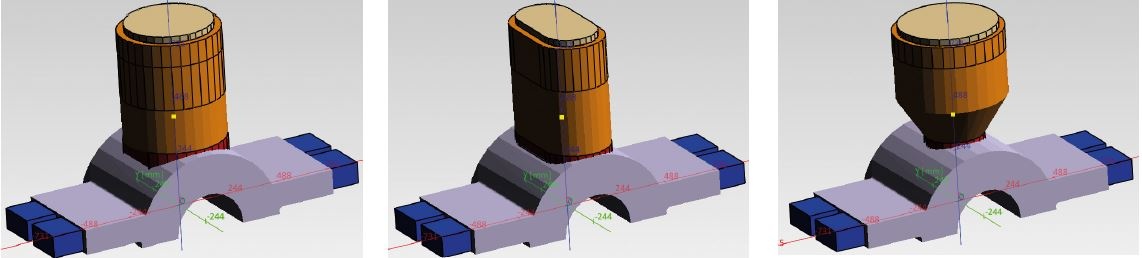

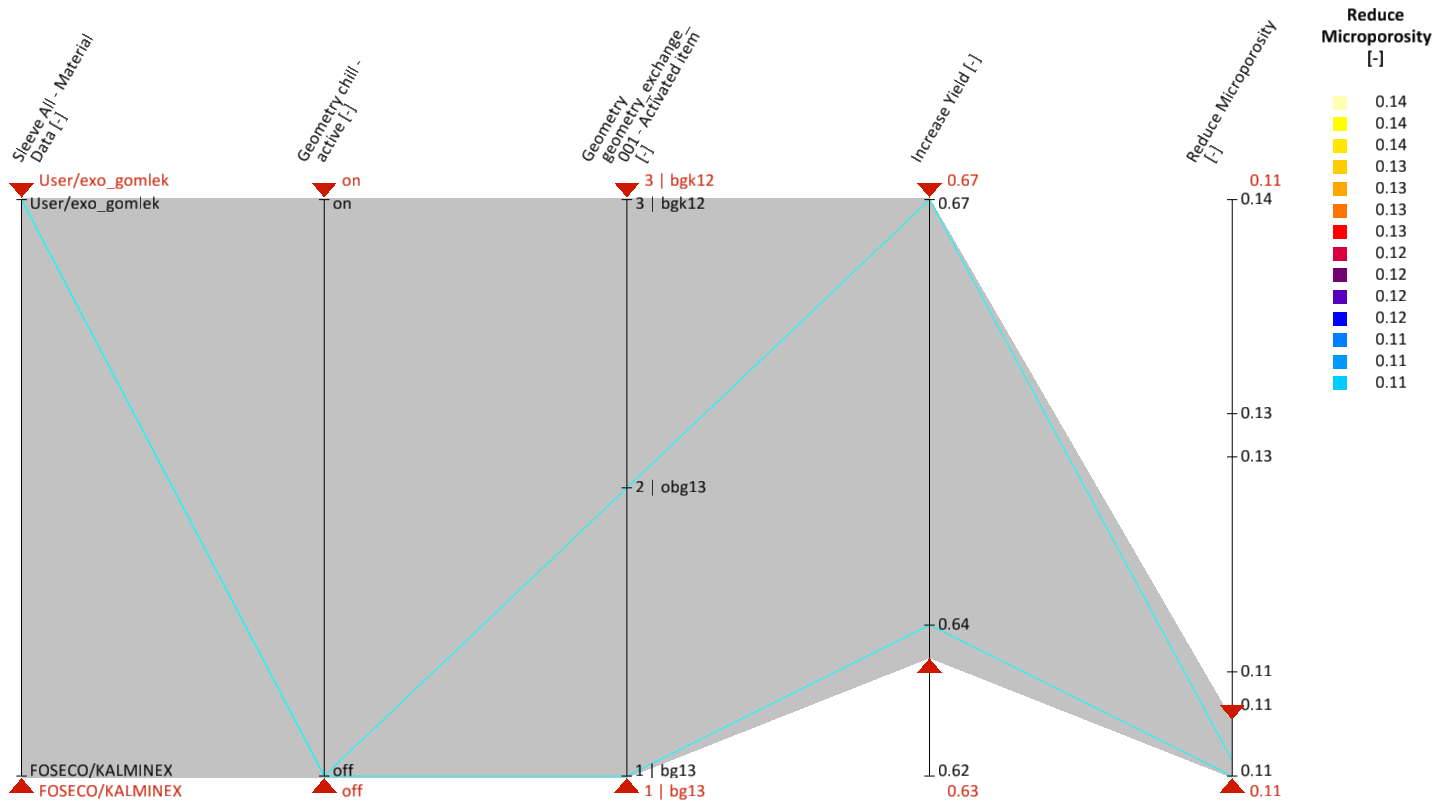

Mit Hilfe der Geometrieaustauschfunktion in MAGMASOFT® wurden sowohl der Typ, die Anzahl als auch die Position der Speiser variiert. Hierfür wurden drei Speiserformen – zylindrisch, oval und konisch –, zwei verschiedene Speiserkappen und zwei unterschiedliche Kokillenbelegungen ausgewählt (Abbildung 3). Dies führte zu 12 unterschiedlichen Designs, die von der Software autonom simuliert wurden. Das Parallelkoordinaten-Diagramm half bei der Bewertung des Einflusses, den die Variationen auf Schwindungsporosität und Ausbringen haben, Abbildung 4.

Der zylindrische Speiser lieferte die besten Ergebnisse, wobei die unteren Kühleisen aktiv sein mussten. Mehrere Stahlgussteile wurden unter diesen Bedingungen erfolgreich hergestellt (Abbildungen 5a und 5b). Die Farbeindringprüfung am Rohteil und am bearbeiteten Teil bestätigte, dass die Konstruktionsentscheidungen richtig waren, Abbildungen 5c und 5d.

Mit dieser Vorgehensweise können die Gießereiingenieure schnell und ohne zeitaufwändige manuelle Aufbereitung und Auswertung der Simulationen die optimalen Produktionsbedingungen für ihre Gussteile ermitteln, und gleichzeitig die Gussqualität sicherstellen, das Ausbringen erhöhen und die Herstellungskosten senken. Mit der richtigen Herangehensweise wird damit unnötiger Aufwand vermieden. Das Ergebnis: Die Gießerei Pinar spart durch den Einsatz von MAGMASOFT® autonomous engineering viel Zeit. So konnte systematisch die gesamte Prozesskette für hochwertige Stahlgussteile optimiert werden.

Beispiel mit freundlicher Genehmigung der Gießerei Pinar

Über Pinar Foundry

Die 1979 in Izmir gegründete Gießerei Pinar ist eine der erfahrensten Gießereien in der Türkei. Sie ist spezialisiert auf die Herstellung von legiertem, hitzebeständigem und verschleißfestem Stahlguss, der hauptsächlich in der Zementindustrie, in Brechmaschinen für den Bergbau sowie in der Maschinen- und Armaturenindustrie eingesetzt wird. Hohe Gussqualität, Bearbeitungsmöglichkeiten und der Einsatz von MAGMASOFT® sind nur ein Teil dessen, was die Gießerei Pinar einzigartig in der Stahlgussindustrie in der Türkei macht.