Simulation schafft wirtschaftliche Lösungen

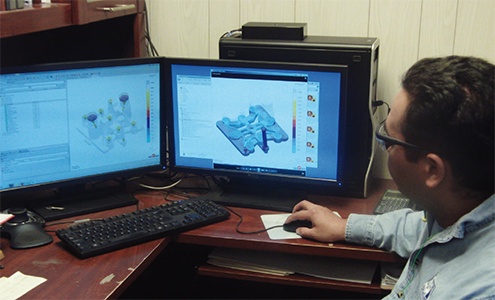

Die Kunden der Stahlgießerei Spokane Industries arbeiten mit dem Unternehmen mindestens aus zwei Gründen zusammen: wegen ihrer qualitativ hochwertigen Gussteile und weil sie auf der Suche nach konkreten Lösungen für ihre Probleme sind. Der Einsatz der Gießprozess-Simulation ist dabei für beide Seiten eine wichtige Methodik, die sicherstellt, dass die Gießerei ihre Lösungen mit dem neuesten Stand der Technik umsetzen kann.

Seitdem Spokane MAGMASOFT® nutzt, hat die Gießerei festgestellt, dass die Erwartungshaltung ihrer Kunden gestiegen ist. Die konsequente Überprüfung der geplanten Fertigungstechnik macht Spokane sicher, hochwertige Teile zum vereinbarten Termin an die Kunden liefern zu können. Mit dem Einsatz der Software ist die Gießerei auch mutiger in ihren Entscheidungen geworden und hat dabei vielfach die Ansprüche ihrer Kunden übertroffen.

Üblicherweise wollen die Kunden wissen, warum Spokane eine Designänderung vorschlägt, die zunächst Mehrkosten verursacht, wie z.B. der Bedarf eines weiteren Speisers. „In solchen Fällen unterstützt uns MAGMASOFT® und stärkt das Vertrauen in unsere Vorschläge bei den Gesprächen mit dem Kunden,” bestätigt Spokanes technischer Leiter Rod Grozdanich. „Wir setzen die Software auch konsequent ein, um gemeinsam mit unseren Kunden die Konstruktion des Gussteils zu verbessern oder um Schweißkonstruktionen in ein Gussteil zu überführen. Hierbei ist es enorm hilfreich, den gesamten Gießprozess vorhersagen zu können.“

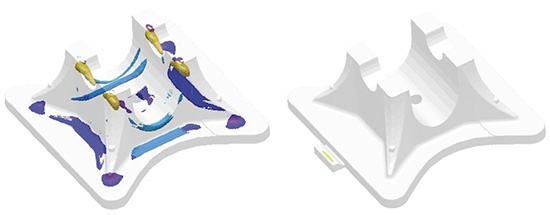

David Jolin, Leiter der Qualitätssicherung, ergänzt: „Sowohl unsere derzeitigen als auch potenzielle Kunden erwarten, dass wir für ein Neuteil vorab Simulationen durchführen. Es wird erwartet, dass wir Simulation als Methodik beherrschen und unsere Kunden sehen dies zunehmend als eine Voraussetzung für eine Auftragserteilung.“ Spokane nutzt seine MAGMASOFT®-Lizenz auch zur Simulation der Wärmebehandlung, zur Bewertung von Spannungen und für die Vorhersage von Seigerungen im Gussteil. Rod Grozdanich weist darauf hin, dass in den letzten 10 Monaten bei mehreren Dutzend neuen Projekten, die mit der Software ausgelegt wurden, fast durchgängig bereits beim ersten Abguss Qualitätsteile realisiert worden sind. Die Entwicklungszeiten bis zum ersten guten Gussteil wurden darüber hinaus stark reduziert. “Durch die Möglichkeit, den gesamten Gießprozess simulieren zu können, wurden schwindungsbedingte Gussfehler fast vollständig beseitigt. Vor dem Einsatz von MAGMASOFT® erwies sich dies immer wieder als Herausforderung“, ergänzt David Jolin.

Der Konstruktionsingenieur Antonio Melendez ergänzt: „Eine der Hauptvorteile der Software ist es, dass man potenzielle Probleme identifizieren und beseitigen kann, bevor sie praktisch auftreten. Dies gilt insbesondere auch für die Vorhersage des Gussteilverzugs und weiterer möglicher Probleme, die in Verbindung mit der Gestaltung des Gießsystems auftreten können“.

Die Software ist für Spokane darüber hinaus ein wichtiges Lernwerkzeug. Sie hilft, gießtechnische Abläufe zu verstehen und Problemlösungen anzugehen, die zunächst nicht nachvollziehbar sind. „Die Software zeigt auf, was tatsächlich im Gussteil vorgeht, sie verschafft Klarheit und versetzt uns in die Lage, beim Kunden nicht nur mit Vermutungen, sondern mit Fakten aufzutreten. Dabei können mit der Software die Fertigungsbedingungen gut abgebildet werden.“ So trat beispielsweise beim Gießen durch einen Filterspeiser in gewissem Umfang Ausschuss auf, da es beim Gießen zu Filterbruch kam. Nachdem der Gießvorgang mit MAGMASOFT® genauer untersucht worden war, stellten die Fachleute von Spokane fest, dass für die eingesetzte Pfanne ein anderer Ausgussdurchmesser benötigt wurde. Auf diese Weise konnte der Gießstrahl optimal an das vorliegende Gießsystem angepasst werden.

Antonio Melendez ergänzt: „Jedes Gussteil ist anders und die Anzahl der Optimierungsschleifen sind unterschiedlich. Der Aufwand bestimmt sich eher dadurch, wie komplex das Gussteil ist. Wenn man zum Beispiel ein Teil mit vielen isolierten Wärmezentren hat und aufgrund der Geometrie kein klares Strömungsverhalten im Teil zu realisieren ist, wird die Auslegung der Gießtechnik aufwändiger. MAGMASOFT® hat den Vorteil, dass man kritische Bereiche schnell erkennen und sich auf die Problemlösung konzentrieren kann, bevor der erste Prototyp entsteht. Auch wenn wir zahlreiche Iterationen benötigen, um die qualitativ und wirtschaftlich richtige Lösung zu erzielen, ist der Aufwand der Simulationen immer zu rechtfertigen, denn wir tappen nicht länger im Dunklen.“

Für Spokane ist es wichtig, neben der Leistungsfähigkeit der Software mit MAGMA einen soliden Partner zu haben, der sicherstellt, dass die Software weiterentwickelt wird und die Gießerei auf verschiedenen Ebenen wirksam unterstützt. „Die jährlich stattfindenden Anwendertreffen sind beispielsweise gut geeignet, uns über neue Entwicklungen zu informieren und mögliches Verbesserungspotenzial zu erkennen und zu nutzen. Diskussionen unter Anwendern über die jeweilige Anwendung der Software sind von unschätzbarem Wert,“ sagt Melendez.

Für Spokane Industries ist es inzwischen Fakt, dass der Einsatz der Software als Optimierungswerkzeug dem gesamten Unternehmen wirtschaftliche Vorteile bringt. Dies gilt für die Wertschöpfung in der Arbeitsvorbereitung, die Ressourceneffizienz bei Material- und Energieeinsatz, die Fertigungsoptimierung bis hin zur Gussteilbewertung und damit nicht zuletzt auch in der Differenzierung zu Mitbewerbern. Unterm Strich hat MAGMASOFT® bei Spokane dazu geführt, dass das Unternehmen mehr Aufträge erhält, die effizienter und wirtschaftlicher abgewickelt werden können.

Spokane Industries, Stahlgießerei und Hersteller von Präzisionsgussteilen, wurde 1952 in Spokane, Washington USA gegründet. Das Betriebsgelände umfasst mehr als 222.000 m2. Große Erfahrung, umfassendes Fachwissen, und der Einsatz neuster Technologien differenzieren Spokane von anderen Mitbewerbern. Dabei ist man stolz darauf, ein Familienbetrieb zu sein. Viele Mitarbeiter sind bereits in der zweiten oder dritten Generation im Unternehmen und persönlich ihren Kunden verpflichtet. Heute umfasst das Leistungsangebot der Gießerei die Herstellung langlebiger Verschleißteile für Schlagbrecher sowie eine breite Palette an hochanspruchsvollen Qualitätsgussteilen für die Bau-, Bergbau-, Fertigungs-, Transport-, Aluminium- und Verteidigungsindustrie.

* Text und Bilder mit freundlicher Genehmigung der Spokane Industries, USA