SULZER nutzt MAGMA5 für komplexe Stahlgussteile aus der Ölindustrie

Brasilien entwickelt sich zu einem der wichtigsten ölproduzierenden Länder der Welt. 2006 wurde das Tupi-Ölfeld im Santos-Becken 250 km vor der Küste von Rio de Janeiro entdeckt. Das Ölfeld gilt mit mindestens 5-8 Milliarden Barrel förderbarem Öl als größte Entdeckung einer Ölreserve der westlichen Hemisphäre in den letzten 30 Jahren. Es liegt in 2.000 m Wassertiefe und unter weiteren 5.000 m Salz, Sand und Gestein (daher Pre-Salt genannt), Mit dieser Entdeckung (und der Entdeckung des Jupiter-Feldes, einer riesigen Erdgas und Leichtöl-Reserve), wurden Erdölreserven und Produktionsniveau des Landes um 62% erhöht.

Feuerlöschsysteme sind zentrale Sicherheitseinrichtungen auf einer Offshore-Ölplattform. Die Pumpe des Löschsystems muss im Falle eines Brandes Wasser aus dem Ozean auf die Plattform fördern. Die Anforderungen an die Bauteile sind durch die hohen Pumpdrücke, Korrosion, Kontakt mit Salzwasser und natürlich die allgemeinen Risiken auf Offshore-Plattformen höchst anspruchsvoll.

SULZER Brasil wurde beauftragt, diese Systeme für PETROBRAS zu entwickeln. Dazu gehörten auch sehr komplexe Gussteile. Während der Herstellung von Prototypen eines dieser Gussteile zeigten sich Qualitätsprobleme.

Die folgenden Probleme wurden mit Hilfe von MAGMA5 erfolgreich identifiziert und eliminiert:

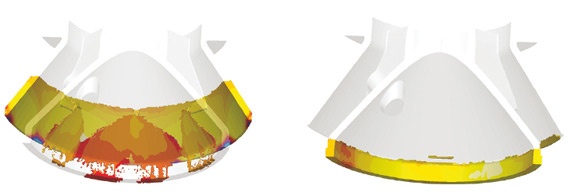

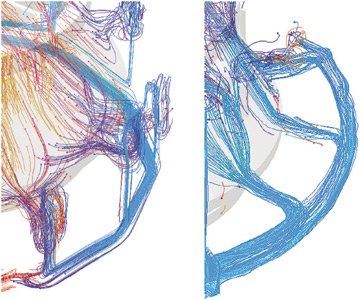

Die Schmelze spritzte während der Formfüllung, was zu Turbulenzen und zu Problemen mit Reoxidations-Einschlüssen führte. Die zeigten sich später am Gussteil als Oberflächenfehler. Mit den neuen Möglichkeiten von MAGMA5, Reoxidations-Einschlüsse während der Formfüllung vorhersagen zu können, ermittelte das Engineering-Team der SULZER Gießerei die Gründe für diese Probleme. Ein alternatives Gießsystem wurde entwickelt, um Turbulenzen und Spritzen bei der Formfüllung weitgehend zu reduzieren. Mit der neuen Gießtechnik wurde das Gussteil ohne sichtbare Fehler produziert. Die hohen Qualitätsanforderungen von Sulzer wurden voll erfüllt.

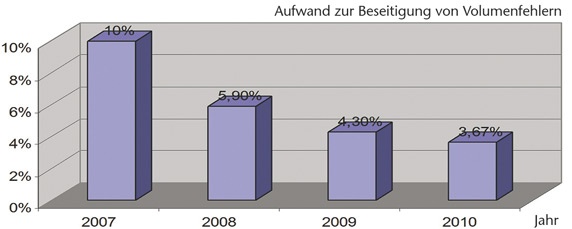

Einer der wirtschaftlichen Kriterien, um die Softwareanschaffung zu rechtfertigen, war es, das jährliche Ausbringen auf einen Zielwert von 58 % im Durchschnitt zu erhöhen. 2007, kurz bevor MAGMASOFT® installiert wurde, lag das Ausbringen in der Gießerei bei 50,7 %. Im ersten Jahr der MAGMA-Nutzung konnte der Wert bereits auf 55,5 % erhöht werden.

Dieser ermutigende Start ermöglichte SULZER komplexere und technisch anspruchsvollere Gussteile zu fertigen. Dies resultierte direkt in einer Umsatz- und Ergebnisverbesserung. Selbst mit dem anspruchsvolleren Produktportfolio konnte SULZER in den letzten Jahren das niedrige Niveau des Kreislaufanteils halten.

Für SULZER ergaben sich die folgenden Schlussfolgerungen: Wenn die Gießerei nur ein Jahr früher mit dem Einsatz von MAGMA begonnen hätten, hätte der Flüssigmetallbedarf um 160 t reduziert werden können, um 1690 t Rohguss zu fertigen (unter der Annahme des Ausbringens von 55,5 %). Auf der anderen Seite hätte es die zusätzlich geschaffene Schmelzkapazität erlaubt, die Produktion um 88,8 t zu erhöhen. Dies bedeutet eine direkte Verbesserung des Umsatzes entsprechend einer Monatsproduktion.

Darüber hinaus konnte SULZER die Nacharbeit durch speisungsbedingte und Oberflächenfehler reduzieren. Ein weiterer Bereich, für den das Simulationsprogramm wichtige Unterstützung leistet, ist die Produktentwicklung. Dies gilt insbesondere für die Auslegung von Wandstärken und bezüglich der Machbarkeit der Gussteile, was zur Ausweitung der technologischen Fähigkeiten und der Wettbewerbsfähigkeit des Unternehmens beiträgt. Heute wird ein neues Gussteildesign grundsätzlich zunächst virtuell untersucht, was die Chance bietet, konstruktive Änderungen sowie entsprechende Kostensenkungen bereits in früheren Entwicklungsphasen zu realisieren.

Der konsequente Einsatz von MAGMA5 hat gemeinsam mit der gießtechnischen Kompetenz von SULZER das Selbstvertrauen gestärkt, zunehmend anspruchsvolle Gussteile mit höheren Anforderungen und in kurzen Lieferzeiten zu realisieren.

Sulzer wurde 1834 in Winterthur, Schweiz, als Gießerei gegründet - eine Tatsache, die sich auch noch heute in der Firmenphilosophie widerspiegelt. Spezialisiert im Maschinen- und Anlagenbau, in der Oberflächentechnologie und im Service für Turbinen, Generatoren und Motoren ist Sulzer heute ein innovatives Unternehmen mit mehr als 13.000 Mitarbeitern und mit mehr als 160 Standorten in der ganzen Welt. Die Sulzer-Gießerei in Brasilien begann im Jahr 1959 anspruchsvolle und qualitativ hochwertige Komponenten in Duplex- und Super-Duplex-Stählen zu produzieren und war einer der ersten Gießereien in Lateinamerika, die ISO-zertifiziert wurde. 2007 entschied sich SULZER zu einer Installation von MAGMASOFT®. Dies geschah nach einer sehr umfassenden Bewertung von mehreren Simulationsprojekten und der Bestätigung, dass das Engineering-Werkzeug wirklich dazu betragen würde, die ehrgeizigen Ziele der Gießerei zu erreichen.