#GiessDirDeineZukunft – Der Gießerei-Koffer für Schulen

Mit MAGMASOFT® lässt sich der komplette Gießprozess am Computer simulieren – vom Eingießen der Metallschmelze bis zum Abkühlen und Erstarren des Gussteils. Auf diese Weise können mögliche Fehler schon im Voraus erkannt und behoben werden. Das reduziert den Verbrauch von Material, Energie, CO₂ und die Kosten und führt zu einer effizienteren und umweltfreundlicheren Herstellung.

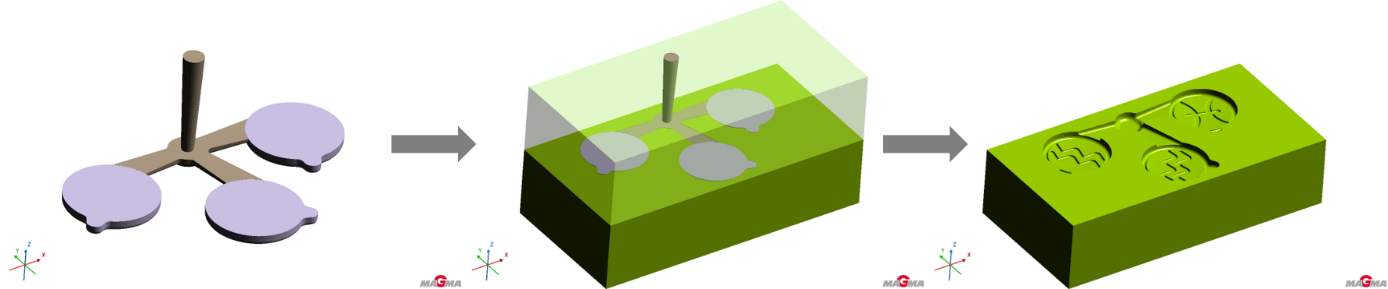

Zu Beginn wird ein digitales Modell erstellt, das genauso aussieht wie in der Realität. Dafür werden alle wichtigen Teile nachgebaut: das eigentliche Gussteil (z.B. eine Medaille), der Anschnitt, das Fallrohr sowie die obere und untere Hälfte der Gießform. Anschließend wird aus der Form ein Hohlraum ausgeschnitten, in den später die flüssige Metallschmelze gegossen wird. Wichtig ist dabei, dass die Medaille mit der Logoseite nach unten ausgerichtet wird.

Im nächsten Schritt werden den einzelnen Bauteilen ihre Materialien zugewiesen und Prozessparameter wie bspw. die Gießzeit definiert. Nach erfolgreicher Simulation kann man sich verschiedene Ergebnisse ansehen.

Formfüllung:

Temperatur:

Wenn die flüssige Metallschmelze in die Form gegossen wird, hat sie noch die hohe Temperatur aus dem Ofen. Während sie durch das Fallrohr und den Anschnitt in die Gussteile fließt, kühlt sie langsam ab. In den Simulationsergebnissen sieht man dies als Farbverlauf: Gelbe Bereiche sind noch heiß, blaue Bereiche bereits kälter. Dieses Ergebnis kann Aufschluss darüber geben, ob während der Füllung die Temperatur in manchen Bereichen zu stark abkühlt, bevor sie ganz mit der Metallschmelze gefüllt sind.

Tracer:

Weil die Schmelze seitlich in die Gussteile hineinfließt, wird sie dabei umgelenkt und es entstehen Wirbel. Um die Verwirbelung und den Weg der Schmelze sichtbar zu machen, nutzt man sogenannte „Tracer“. Die Tracer sind wie kleine Partikel, die den kompletten Fluss der Schmelze vom Einguss bis in die Gussteile sichtbar machen. So erkennt man besonders gut die Verwirbelungen und damit auch, wo unter Umständen Luft eingeschlossen wird.

Erstarrung:

Temperatur:

Sobald die Form vollständig gefüllt ist, beginnt die Metallschmelze abzukühlen. Gelbe Bereiche zeigen an, dass die Schmelze dort noch flüssig oder nur teilweise erstarrt ist. Blaue Bereiche kennzeichnen kältere Bereiche, die sich bereits im festen Zustand befinden. Sobald die sogenannte Solidustemperatur (Erstarrungstemperatur) erreicht ist, ist die Schmelze komplett erstarrt und diese Bereiche werden in der Simulation ausgeblendet. Die Solidustemperatur ist für jedes Material unterschiedlich. Dieses Ergebnis wird dazu verwendet, den Erstarrungsverlauf des Gussteils nachzuvollziehen, also wann und wo es zuerst fest wird und wie sich die Erstarrung durch das Bauteil fortsetzt.

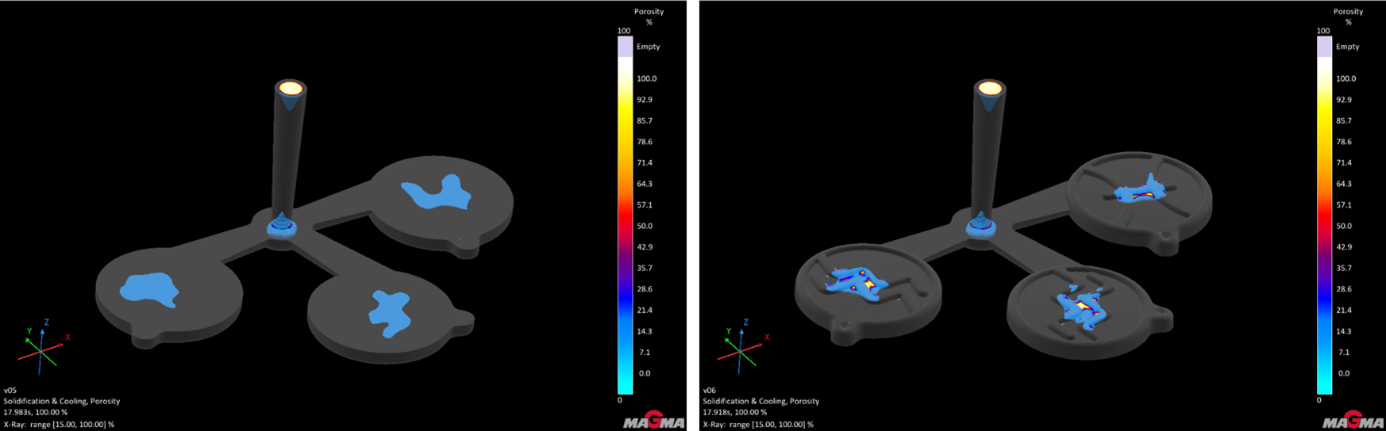

Porosität:

Während der Erstarrung schrumpft das Metall, da sein Volumen beim Übergang von flüssig zu fest abnimmt. Dadurch können kleine Hohlräume und Löcher entstehen, die man als Porosität bezeichnet. Mit dem Simulationsergebnis kann man vorhersagen, an welchen Stellen im Gussteil Porosität entstehen wird. Da die Porosität in diesem Beispiel hauptsächlich auf der Oberseite entsteht, ist es wichtig, die Gussteile mit dem Logo nach unten auszurichten. Dadurch befindet sich die Porosität auf der Rückseite und das Logo auf der Medaille wird ohne Fehler abgebildet.

MAGMAinteract®

MAGMAinteract® ist der kostenfreie 3D-Viewer zur Visualisierung von MAGMASOFT®-Ergebnissen und ermöglicht die intuitive Darstellung von Informationen die aus MAGMASOFT® exportiert wurden. Die einfache und schnelle Ergebnispräsentation fördert die Kommunikation zwischen allen Projektbeteiligten die mit MAGMASOFT® Ergebnissen arbeiten.

Benötigen Sie Hilfe?

Wenn Sie Fragen zu MAGMAinteract® haben oder Unterstützung bei der Installation benötigen, wenden Sie sich an Ihr Support-Team:

+49 241 88901 333