MAGMASOFT® 6.0 – Simulieren leicht gemacht

MAGMASOFT® 6.0, die neue Version der bekannten Gießprozess-Simulationssoftware, bietet jetzt eine grundlegend neue Benutzererfahrung. Anwender erreichen ihr Ziel schneller: Das ermöglichen eine einfache und komfortable Bedienung sowie schnelle Antwortzeiten. Die intuitive Benutzerführung von MAGMASOFT® 6.0 hilft Anwendern auch, ihre Ergebnisse präziser zu analysieren und fundierte Entscheidungen zu treffen. Insgesamt erleichtert MAGMASOFT® 6.0 die Arbeit der Anwender, steigert ihre Effizienz und bietet eine neue Art, Gießprozess-Simulation zu erleben.

Übersichtlicher, intuitiver – einfach einfacher!

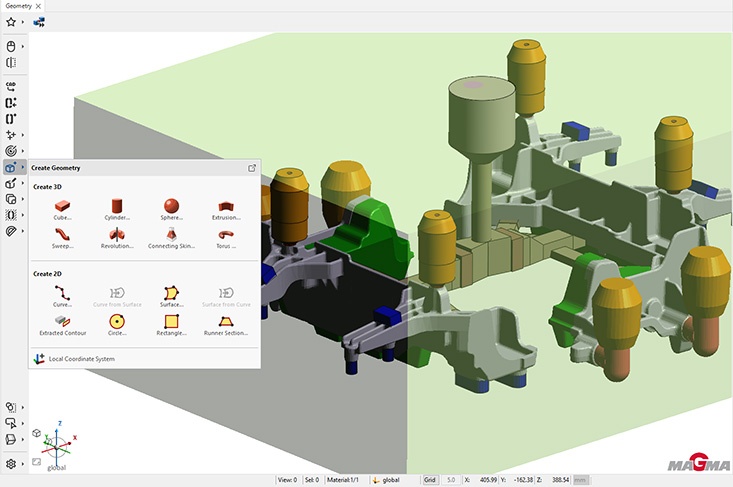

Die gesamte Benutzerführung in MAGMASOFT® 6.0 wurde neu gedacht, mit dem Ziel, die passende Funktion zur Verfügung zu stellen: Genau dann, wenn der Anwender sie benötigt und dort, wo er sie erwartet. Neue, aufgeräumte Symbolleisten, gruppiert nach Funktionen, unterstützen Anwender noch effektiver bei ihrer täglichen Arbeit und sorgen für schlankere Workflows. Durch die reduzierte Anzahl an Menüs greifen Benutzer unmittelbar auf die wichtigsten Funktionen zu. Dadurch sind die Perspektiven übersichtlicher und der Anwender kann sich auf das Wesentliche fokussieren (Abbildung 1). Eine persönliche Favoritenleiste in der Geometrieperspektive ermöglicht es Anwendern, relevante Funktionen für den direkten Zugriff zu speichern. Neue Tastaturbefehle verkürzen außerdem die Eingabezeit und erleichtern die Arbeit signifikant.

Die Benutzerinteraktion mit Geometrien wird durch umfangreiche Neuerungen vereinfacht. Ein neues interaktives 3D-Koordinatensystem ermöglicht es dem Anwender, Geometrien auf intuitive Weise zu drehen und auszurichten. Ansichten und Einstellungen, die für mehrere Perspektiven relevant sind, werden in MAGMASOFT® 6.0 zentral gesteuert. So können Anwender ihre Anzeigeeinstellungen in jeder Perspektive während des gesamten Projektablaufs speichern und verwenden, was ihnen beispielsweise ermöglicht, wichtige Detailansichten bereits in der Geometrieperspektive vorzubereiten und für ihre (automatisierten) Auswertungen zu nutzen. Dies trägt bereits bei Projektbeginn dazu bei, Produkte und Prozesse noch schneller und effektiver zu entwickeln.

MAGMASOFT®-Benutzer profitieren zudem von einer bis zu 80 % kürzeren Projektladezeit. Das hilft ihnen, schneller zwischen einzelnen Projekten oder Projektversionen zu wechseln.

Neue Skala und neue Darstellung – leistungsstarke Ergebnisauswertung

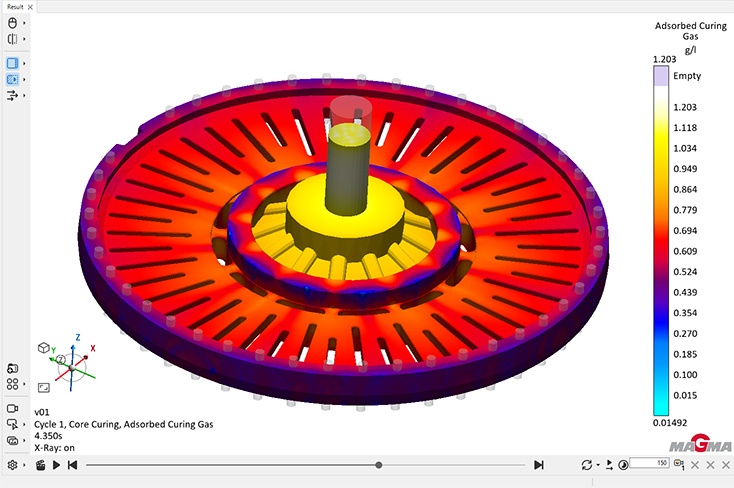

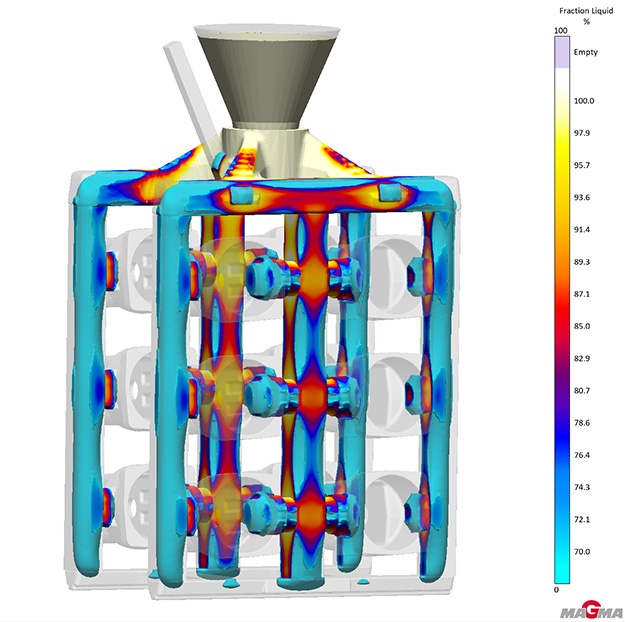

Mit einer neuen, kontinuierlichen Legende und einer neuen Röntgendarstellung ermöglicht MAGMASOFT® 6.0 eine noch realistischere und präzisere Auswertung der Simulationsergebnisse (Abbildungen 2 und 3). Die Werte der Skala lassen sich zudem direkt oder interaktiv mit dem Mausrad anpassen.

Die allgemeine Visualisierungsleistung der Ergebnisperspektive wurde verbessert. Benutzer profitieren von einer bis zu 10-mal schnelleren und flüssigeren Ergebnisinterpretation. Durch Klicken auf oder Mouseover über ein 3D-Ergebnis, ist es darüber hinaus möglich, einzelne ausgewählte Ergebniswerte ('Picked Value') anzuzeigen.

Um Ergebnisse parallel noch zielgerichteter auszuwerten, wurde die Performance im 'Multi View' verbessert. Benutzer können Einstellungen, Ansichten sowie ausgewählte Ergebniswerte unterschiedlicher Ergebnisse noch intuitiver und zuverlässiger, auch versionsübergreifend, synchronisieren.

Die Bild- und Animationserzeugung wurde außerdem vereinfacht. Dabei unterstützt MAGMASOFT® 6.0 zusätzlich mit einem optimierten Workflow: Bildmaterial wird intuitiv und schnell generiert, um Ergebnisse direkt zu kommunizieren.

Neue Möglichkeiten für Seriengussanwendungen

MAGMASOFT® wurde für den Schwerkraft-Kokillenguss umfassend erneuert und erweitert. Mit der aus dem Druckguss-Modul bekannten TAG-Vernetzung (True Adaptive Geometry) bietet MAGMASOFT® 6.0 innovative Möglichkeiten zur flexiblen, lokalen Vernetzung der realen Geometrie für Kokillengussanwendungen. Der dazugehörige Lösungsalgorithmus (Solver) berücksichtigt die speziellen Anforderungen an Temperaturhaushalt, die freie Oberfläche der Schmelze, die Viskosität und die Vorhersage von Lufteinschlüssen mit verbesserter Ergebnisqualität.

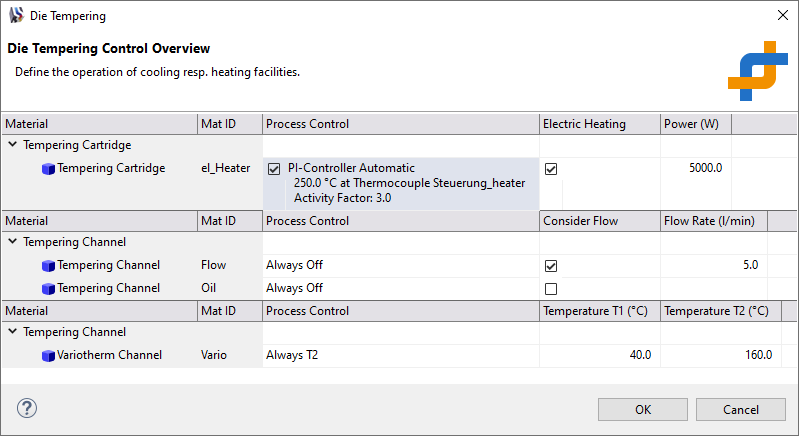

Der neue Solver kann aus unterschiedlichen Richtungen verschiedene Strömungsmodelle (z. B. Strömung durch Kühlkanäle während der Formfüllung) gleichzeitig berechnen. Das ermöglicht dem Anwender nicht nur Lufteinschlüsse und Formentlüftung während der Formfüllung und Erstarrung genauer vorherzusagen, sondern auch, den Wärmehaushalt im Kokillenguss präziser zu berechnen. Dem Benutzer stehen neben klassischen Temperierkanälen erstmalig die PI-Steuerung von elektrischen Heizpatronen sowie variable Kreisläufe über einen oder mehrere Zyklen, sogenannte variotherme Temperierungen, zur Verfügung (Abbildung 4). Damit kann ebenfalls das Vorwärmen der Kokille im Vorfeld eines Produktionsprozesses berechnet werden.

Allgemeine Verbesserungen für alle Gießprozesse

Mit MAGMASOFT® 6.0 können Anwender jetzt das Füllen der Form aus mehreren Gießtümpeln oder Inlets mit unterschiedlichen Randbedingungen simulieren, auch unter Einsatz der automatischen Füllsteuerung. Das Nivellieren des Badspiegels zwischen Einguss und Gussteil am Ende der Formfüllung kann dabei berücksichtigt werden. Außerdem kann der Anwender entscheiden, ob die Kavität gänzlich gefüllt oder nur eine bestimmte Menge (Masse oder Volumen) verwendet werden soll.

Zusätzliche, neue 3D-Ergebnisse und Kurven stehen dem Anwender zur Verfügung, um Formfüllung und Erstarrung genauer und zielgerichteter auszuwerten.

MAGMA CC – mehr Simulation für Strangguss

Anwender von MAGMA CC profitieren jetzt von neuen Möglichkeiten: Sie können den Einfluss des elektromagnetischen Rührens auf die Strömung berücksichtigen und damit die Qualität ihres Stranges besser bewerten. Außerdem wird das thermomechanische Verhalten zwischen Strang und Kokille durch spaltabhängige Wärmeübergänge besser beschrieben. Weiterhin können Anwender bewegte Geometrien in der Ergebnisperspektive darstellen. Auf diese Weise bilden sie den realen Anfahrprozess in der Simulation ab und vermeiden Fehlinterpretationen am Startblock.

MAGMA Steel HT – jetzt für mehr Legierungen

MAGMA Steel HT bietet Stahlgießern eine Erweiterung der einsetzbaren Legierungen für die Berechnung einer Wärmebehandlung. Zudem unterstützen neue, legierungsabhängige Ergebnisse Anwender dabei, Gefüge und Eigenschaften von Gussteilen während und nach der Wärmebehandlung, präziser vorherzusagen, zum Beispiel die Austenit- oder Martensit-Starttemperatur.

MAGMAnonferrous – erweiterte Legierungszusammensetzung

Die Gefügevorhersage durch lokales Micro Modelling mit MAGMAnonferrous wurde mit MAGMASOFT® 6.0 überarbeitet. Der Anteil an Legierungselementen wurde substantiell erweitert und der Einfluss einer Sr-Veredelung verfeinert. Zwei neue Eisenphasen ermöglichen dem Anwender, Gefüge und lokale Eigenschaften gegossener Aluminiumbauteile noch genauer vorherzusagen.

Presse-Service

Sie möchten in den Presseverteiler aufgenommen werden oder benötigen Hintergrundinformationen oder Bildmaterial?

Dann nehmen Sie gerne Kontakt auf:

PR und Marketing

press@magmasoft.de

Tel. +49 241 88901 0