Ein Ring für die Ewigkeit

Wer bekommt keine leuchtenden Augen beim Gedanken an schöne Armbanduhren, Ketten oder Ringe? Es wundert daher nicht: Die Schmuckindustrie macht Milliardenumsätze weltweit. Viele dieser wertvollen Stücke sind Gussteile, da sie sich frei gestalten lassen.

Die handwerkliche Vorgehensweise und die gleichzeitig extremen Qualitätsanforderungen der Verbraucher führen jedoch zu Reparaturen, Materialverlusten von Edelmetallen sowie unnötigem Zeit- und Energieverbrauch von mehreren Millionen Dollar täglich. Für die Schmuckhersteller ist es daher eine große Herausforderung, einen guten Kompromiss zwischen perfekter Gussqualität und Kosteneffizienz zu finden.

ProTech ist ein Unternehmen, das innovative Gießmaschinen für die Schmuckindustrie in Thailand und Südostasien anbietet. In einem gemeinsamen Projekt mit M5 Engineering zeigten sie, dass MAGMASOFT® in der Lage ist, für die Schmuckindustrie umfassende Lösungen zur Prozessoptimierung von Feinguss zu liefern.

Der zu untersuchende Ring wurde aus der Silberlegierung AgCu7 gefertigt. Nachdem die Partner die vorhandenen Gussprobleme des Schmuckherstellers aufgenommen hatten, schlugen sie ein zweistufiges Verfahren vor. Im Schritt 1 sollte zunächst die Anschnitttechnik für einen Ring optimiert und im Schritt 2 die Gießtechnik für die gesamte Gießtraube überprüft werden.

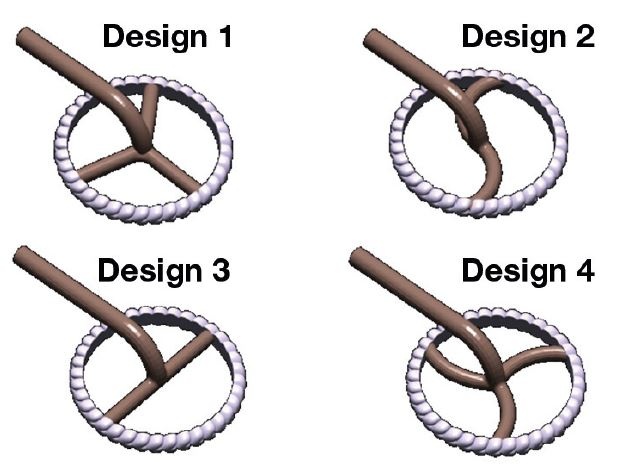

Ziel der Anschnittoptimierung war es, das Gießsystem für den Ring mit der besten Füllung, minimalen Porosität während der Erstarrung und einem geringeren Kreislaufanteil zu ermitteln. Hierzu wurden vier verschiedene Anschnittdesigns mit MAGMASOFT® autonomous engineering analysiert und anhand der festgelegten Ziele bewertet (Bild 1).

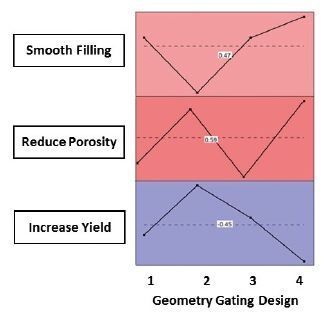

Die Auswertung der berechneten Varianten durch eine Korrelationsmatrix in MAGMASOFT® (Bild 2) zeigte für Design 2 die besten Ergebnisse für eine gleichmäßige Formfüllung (weniger Turbulenzen oder vorlaufende Schmelze während der Formfüllung). Diese Lösung erzielte dennoch das höchste Ausbringen gegenüber allen anderen Designs. Auch wenn für dieses Design nicht das beste Porositätsergebnis vorhergesagt wurde, lag es innerhalb der akzeptablen Kriterien des Kunden. Das Qualitätskriterium wurde aus diesem Grund niedriger gewichtet als die anderen Ziele. Daher wurde dieses Design für die weitere Optimierung ausgewählt.

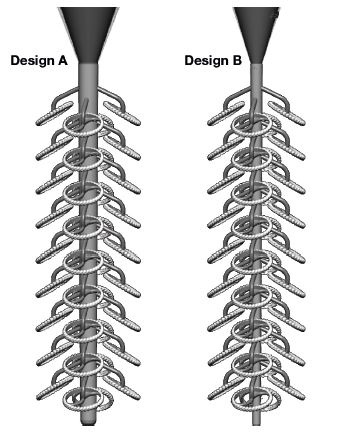

Auf dieser Basis wurden in Schritt 2 zwei Gießtrauben mit unterschiedlichen Gießlaufdurchmessern untersucht, Bild 3. Es war wichtig, in der Gießtraube ein gutes Verhältnis von Stamm, Anschnitt und Gussteilquerschnitten einzuhalten, um mögliche Porositäten zu reduzieren. Eine falsch ausgelegte Gießtraube konnte darüber hinaus die Gefahr weiterer Gussfehler wie Gaseinschlüsse, Oxide oder Kaltlauf erhöhen.

Aus diesem Grund wurde der Gießprozess für beide Designs zusätzlich auf die Minimierung von Auslauffehlern hin untersucht. Kaltlauf oder Auslauffehler treten auf, wenn es während der Formfüllung – durch unzureichende Gießtemperatur oder Vorwärmung der Schale aufgrund vorzeitiger Erstarrung – zu nicht vollständig ausgelaufenen Bauteilbereichen kommt.

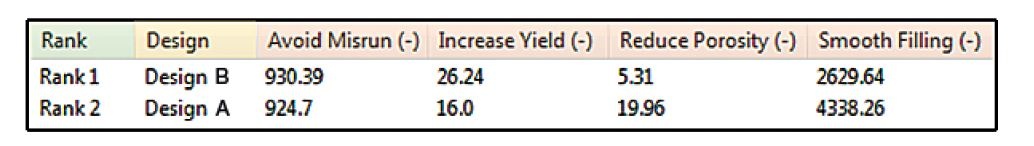

Die Bewertung der beiden Designs für alle Kriterien ergab eindeutig, dass Design B die bessere Wahl (Abbildung 4) war:

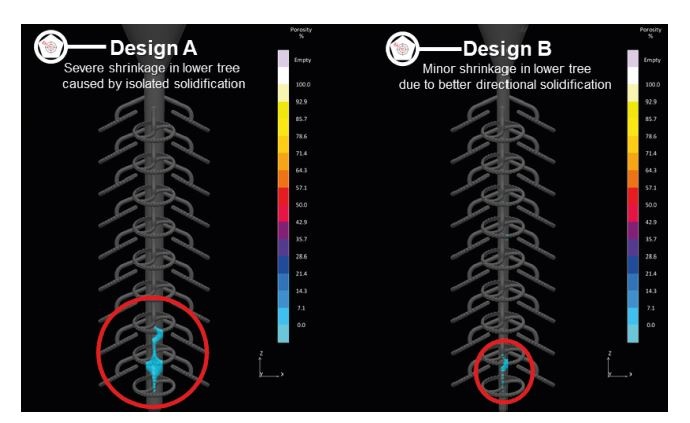

- Im Vergleich zu Design A zeigte Design B ein geringeres Risiko für Schwindungsporositäten aufgrund besserer gerichteter Erstarrung (Abbildung 5 a und b).

- Im Vergleich zu Design A (> 5 Minuten) lag für Design B die Erstarrungszeit unter 4 Minuten. Dies führte zu einer höheren Produktivität.

- Die Korrelationsmatrix zeigte, dass bei Design B eine geringere Turbulenz während der Formfüllung, eine geringere Porosität, ein höheres Ausbringen und eine minimale Tendenz zur Bildung nicht ausgelaufener Bereiche auftreten würde.

- Das Ausbringen stieg mit Design B von 16 % (Design A) auf 26 %.

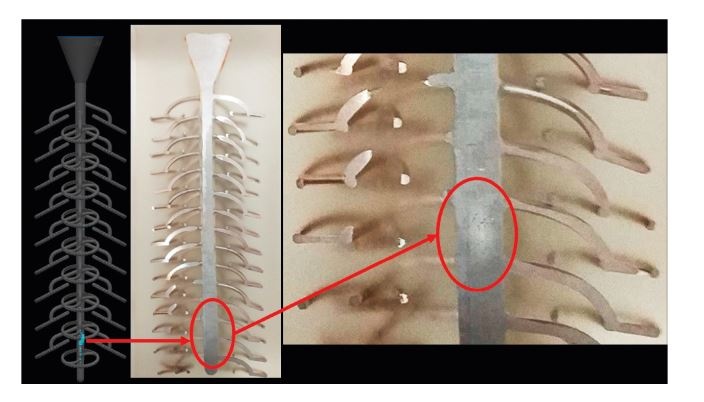

Anschließend wurden beide Designs zu Validierungszwecken abgegossen. Die Prüfung bestätigte die Ergebnisse des vorangegangenen virtuellen Entscheidungsprozesses.

Mit dem Einsatz von MAGMASOFT® konnte ProTech den Schmuckherstellern helfen, eine robuste Gießtechnik auszulegen. So können sich die Kunden über eine lange Lebensdauer ihrer gegossenen Ringe freuen. Es heißt ja bekanntlich: Für immer und ewig!

Über ProTech Transfer Co., Ltd.

Die 1991 gegründete ProTech Transfer Co., Ltd. bietet ihren Kunden in der Schmuckindustrie innovative und effiziente Maschinen “Made in Germany” und hochprofessionellen technischen Support, Verkaufs- und After-Sales-Service. Der Hauptsitz von ProTech befindet sich in Bangkok, Thailand - weitere Niederlassungen sind in Chiang Mai/Thailand, Yangoon/Myanmar und Phnom Phen/Kambodscha.