Da geht noch was: Verbesserte Ausbringung durch optimierte Speisergeometrie mit MAGMASOFT®

Fundimig produziert Sphärogussteile für die Automobilindustrie, die Landwirtschaft und Industriemaschinen.

Zu den Produkten gehören Abdeckungen für hydraulische Servolenkungen, Muffengehäuse oder verschiedene Radnaben. Aufgrund ihrer Maße erfordern sie Speiser, um Schwindungsporosität zu vermeiden und den Ausschuss zu minimieren. Das bedeutet auch, dass sie viel Schmelze benötigen.

Fundimig schaffte es mit Hilfe von MAGMASOFT®, ihre Speisungssysteme optimal auszulegen: Speiser sind so dimensioniert und positioniert, dass sie das Gussteil effektiv speisen. Gleichzeitig achteten die Gießer darauf, dass der Speiser nach dem Gussteil erstarrt. Dazu nutzten sie exotherme zylindrische Speiserhüllen. Exotherme Speiserkappen reduzieren den Wärmeverlust des Speisers deutlich. Sie erhöhen die Ausbringung, indem sie die notwendige Speisergröße und das Metallgewicht des Speisers reduzieren. Das Unternehmen erreichte so eine ausschussbereinigte Gussausbringung von durchschnittlich 68 %.

Wo ist hier das Problem? Die Gießerei profitiert von einem robusten Prozess, einer guten Ausbringung und fehlerfreien Produkten.

Eine Zufallsentdeckung weckt ehrgeizige Gießer

Einer der Gießer las eine Studie: Thomas J. Williams, Richard A. Hardin und Christoph Beckermann, von der University of Iowa, untersuchten die Leistung von Speiserkappen in Abhängigkeit von deren thermophysikalischen Eigenschaften. Sie fanden heraus, dass die meisten handelsüblichen Speiserhüllen zu dünn seien, um die Ausbringung zu maximieren. Eine geometrisch optimierte Speiserhülle könne das Ausbringen jedoch um bis zu 8 % steigern. Die Autoren beobachteten gleichzeitig eine erhöhte Dichtigkeit, eine Qualitätsverbesserung durch optimiertes Speisen des Gussteils. Ein viel größerer Effekt als die gesteigerte Ausbringung.

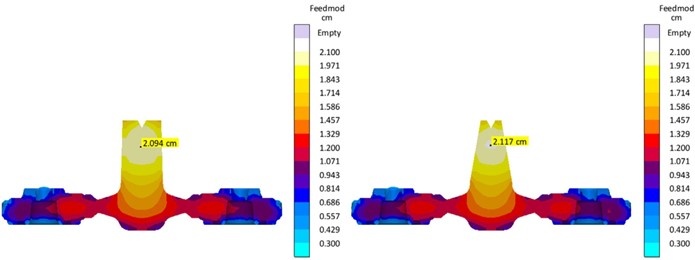

Die Studienergebnisse animierten die Gießer von Fundimig, ihre Prozesse zu überdenken. War es möglich, sie zu verbessern? Sie dachten daran, die zylindrische Speiserkappe durch eine konische mit gleichem Außendurchmesser zu ersetzen (wie in Bild 1) und damit gleichzeitig die Ausbringung und die Gussteil-Qualität zu verbessern. Bei gleichem Außendurchmesser ist die exotherme Masse der konischen Speiserhülle höher, sie gibt mehr Wärme ab und der Speiser arbeitet effektiver. Das Ausbringen ließe sich so mit einem kleineren Speiser verbessern. Problem an der Sache: Die konische Hülle ist teurer und die Gießer müssen gut kalkulieren, ob sich die Investition lohnt. Die Prozesse stellten das Unternehmen bereits zufrieden, warum sollte Fundimig von teureren Speiserhüllen profitieren?

Einfach virtuell machen (lassen)

Wie Williams et. al. bemerkten, seien für eine verlässliche Simulation Materialdaten für Speiserhüllen notwendig, die jedoch selten zur Verfügung stünden. Als MAGMASOFT®-Anwender können Fundimigs Gießer auf umfangreiche Speiserdatenbänke unterschiedlicher Hersteller zurückgreifen und damit ihre Gießprozesse mit verschiedenen Speiserhüllen simulieren: zeiteffizient, ohne teure Versuche, noch vor dem ersten Guss. Diesen Vorteil nutzten die Experten: Sie verglichen beide Speiserhüllen (Bild 1) ausführlich mit MAGMASOFT®. Sie prüften so, wie sehr die bestehenden Prozesse verbessert werden könnten und ob sich die Investition in andere Speiser lohnt. Die Experten erwarteten, dass das Gussteil trotz weniger Schmelze noch besser gespeist wird, und vermuteten, dadurch Schmelze zu sparen und das Ausbringen zu verbessern: Die konische Speiserhülle reduziert das Verhältnis von Hülse zu Metall im Speiser um die Hälfte.

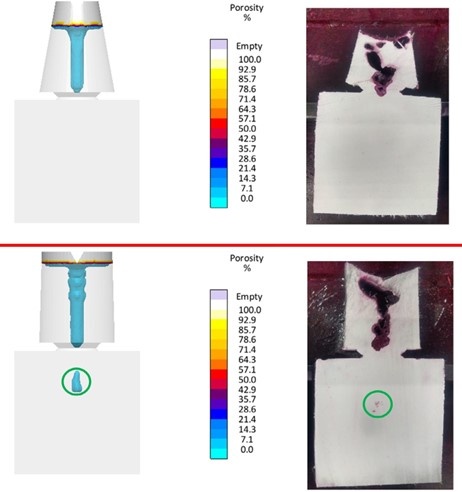

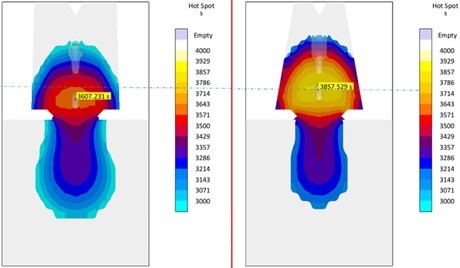

Sie simulierten als Erstes einen Würfel aus Sphäroguss mit dem alten und dem möglichen, neuen Speiser und werteten ihn auf Porosität aus. Wie die Ergebnisse zeigen (Bild 2), vermeidet der Standard-Speiser die Porosität im Würfel nicht vollständig (Bild 2, unten), der konische Speiser hingegen schon (Bild 2, oben). Die Hotspot-Analyse mit MAGMASOFT® erklärte das Ergebnis: Das Wärmezentrum liegt im konischen Speiser um 10 mm höher als im zylindrischen (Bild 3). Es ist weiter vom Speiserhals entfernt und Lunker im Gussteil sind daher unwahrscheinlicher. Außerdem zeigt die Simulation, dass die Schmelze im konischen Speiser ca. 4 Minuten langsamer erstarrt, denn das Wärmezentrum im konischen Speiser ist bei etwa gleicher Zeit größer. Das Gussteil wird ausreichend und lange genug gespeist. Um die Simulationsergebnisse zu bestätigen und die mögliche Entscheidung vorzubereiten, stellten die Gießer Prototypen des Würfels her. Der gegossene Würfel mit Standard-Speiser zeigte in der anschließenden Untersuchung Schwindungsporosität (Bild 2, unten).

Einfach machen

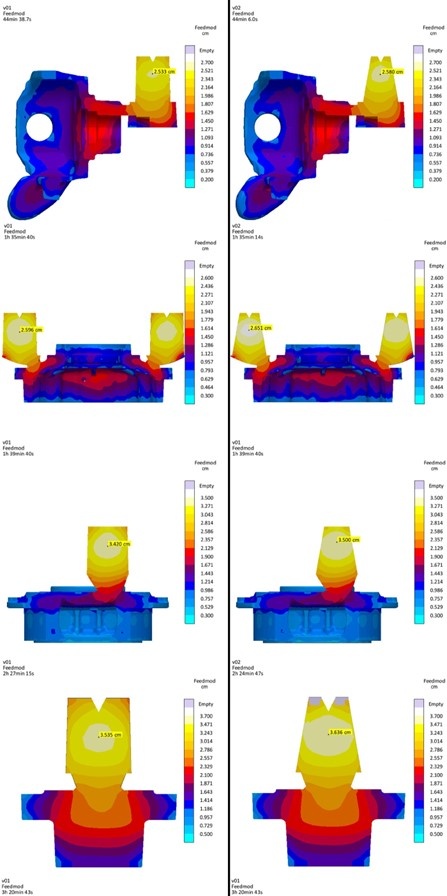

Wie die Experten erwarteten, wird mit dem konischen Speiser das Gussteil mit weniger Schmelze noch besser gespeist. Sie könnten dadurch Schmelze sparen und das Ausbringen verbessern. Die Simulationsergebnisse überzeugten auch Fundimig, und das Unternehmen entschied sich daher, die Standard-Speiserhülle für die materialintensivsten Produkte, also Abdeckungen für hydraulische Servolenkungen, Muffengehäuse und Radnaben, durch die konische Speiserhülle zu ersetzen. MAGMASOFT® half den Experten, die Prozesse im Sphäroguss für jedes Produkt mit dem neuen Speiser auszulegen.

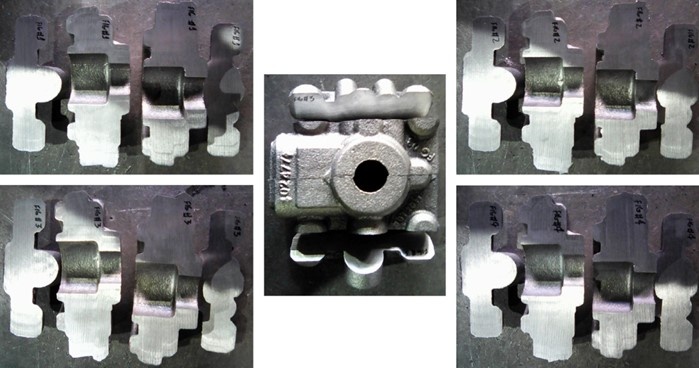

Der Hotspot lag in allen Designs mit konischem Speiser 10 mm höher als im ursprünglichen Design, und die Erstarrungsbilder zeigten keine Unterschiede (Bild 4). Die Experten untersuchten Prototypen aller Produkte und stellten fest: Die konische Speiserhülle beeinträchtigt die Qualität nicht. Mit der aktualisierten Auslegung waren die Gussteile makellos (Bild 5, exemplarisch). Abdeckungen für hydraulische Servolenkungen produzierte Fundimig bisher mit einem Gussausbringen von 59,91 %. Welchen Effekt hatte die konische Speiserhülle? Der Hotspot liegt mit neuer Hülle höher. Im Gussteil zeigten sich keine Veränderungen. Das Ausbringen erhöhte sich mit konischem Speiser um 3,19 Prozentpunkte. Das bedeutet, Fundimig sparte bei 30.000 Gussteilen jährlich knapp 8,5 Tonnen Metall. Für Muffengehäuse erhöhte Fundimig das Ausbringen der Gießprozesse von 68,36 % auf 70,44 %, und sparte pro fertigem Gussteil 0,93 kg Metall, was bei einer Jahresproduktion von 13.200 Teilen etwa 12,2 t Metall ausmacht. Das Ausbringen in der Produktion von Radnaben erhöhte Fundimig um durchschnittlich 3,5 Prozentpunkte auf bis zu 77 %. Bei einem jährlichen Produktionsvolumen aller relevanten Radnaben von 11.000 Gussteilen reduzierte Fundimig den Metallbedarf um knapp 35 Tonnen.

Ergebnis: Kleine Änderung, große Auswirkung

Fundimig produzierte bereits Gussteile höchster Qualität. Warum also etwas ändern? Mit MAGMASOFT® testeten die Gießer das Potential neuer Speiserhüllen. Mit den Ergebnissen überzeugten sie sich zunächst davon, bestehende, robuste Prozesse anzupassen und die Speiserhülle auszutauschen. Das Unternehmen konnte auf diese Weise vor dem Investieren in andere Speiserhüllen entscheiden, ob sich die Investition überhaupt lohnt. Wie die finalen Produkte und die Ergebnisse in MAGMASOFT® zeigten, war die konisch zulaufende Speiserhülle eine hervorragende Alternative: Fundimig sparte bis zu 55,7 Tonnen Material pro Jahr bei Gussteilen aus Sphäroguss. Das Ausbringen erhöhte Fundimig um durchschnittlich 3,5 Prozentpunkte. Dadurch wurden die Gießprozesse effizienter und wettbewerbsfähiger. Nicht zu vergessen: Fundimig nutzt das für diese Produkte nicht mehr benötigte Metall für andere Produkte und steigert seine Produktivität. Um einen robusten und wettbewerbsfähigen Prozess noch besser zu machen, ist MAGMASOFT® die perfekte Unterstützung.

MAGMA dankt Geicimar Ismael de Sousa Gonçalves von Fundimig für seine Unterstützung.

Literatur

Williams, T.J., Hardin, R.A., and Beckermann, C.: Characterization of the Thermophysical Properties of Riser Sleeve Materials and Analysis of Riser Sleeve Performance, in: Proceedings of the 69th SFSA Technical and Operating Conference, Paper No. 5.9, Steel Founders’ Society of America, Chicago, IL, 2015.

Über Fundimig

Fundimig produziert seit mehr als 30 Jahren Gussteile aus Grau- und Sphäroguss für Kunden auf der ganzen Welt. Das Unternehmen verfügt über eine Produktionskapazität von 3.500 Tonnen pro Monat, die sich auf zwei Gießereien aufteilt. Die Gussteile richten sich an unterschiedliche Branchen. Zu den wichtigsten zählen die Nutzfahrzeugindustrie, die Landwirtschaft und die allgemeine Industrie. In der Automobilindustrie hebt sich Fundimig besonders durch die Marke „Truckmig“ hervor.