Kleine Serie, hohe Qualität: Mit der richtigen Gießtechnologie alle Losgrößen wirtschaftlich fertigen

Emerson Process Management (Tianjin) Valve Co., Ltd. gestaltet Ventildeckel für Regelventile, die in den meisten Indus-triezweigen eingesetzt werden; von der chemischen Industrie bis zur Stromerzeugung.

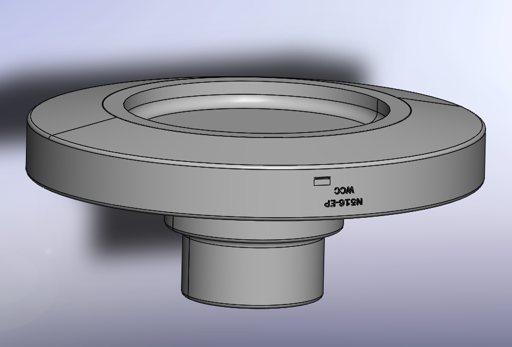

Ein Ventildeckel (Bild 1) soll in kleinen Serien aus einem austenitischen Edelstahl, einem martensitischen Stahl oder einem Stahlguss für Hochtemperatur- und -druckanwendungen hergestellt werden. Ziel ist es, ein standard Gieß- und Speisersystem zu entwickeln, mit dem alle drei Legierungen ohne Qualitätsverlust gegossen werden können.

Der Markt fordert heutzutage kleine Serien. Große Serien finden somit keine Abnehmer mehr, da Bauteile für wachsende Nischenanwendungen benötigt werden. Das stellt die Entwickler von Emerson vor Probleme: Sie waren es gewohnt, für Großserien zu konstruieren. Vor Produktionsbeginn testete die Gießerei das Bauteil ausgiebig mit Prototypen. Gießprozess-Simulation nutzten die Ingenieure erst, nachdem die Produktion angelaufen war, um das Gießsystem anzupassen, Fehler zu korrigieren oder die Gießzeit zu reduzieren.

Der Aufwand für diese Herangehensweise steigt im Verhältnis zum Produktionsvolumen kleiner Serien enorm. Tests und Versuche treiben die Gesamtkosten in die Höhe. Die Entwickler müssen sich an diese Umstände anpassen und bereits simulieren, während sie das Bauteil konstruieren, bevor die Produktion anläuft. Dadurch identifizieren und vermeiden sie Gussfehler und sorgen für ein hohes Maß an Qualität während der Entwicklung. Sie gestalten so ein passendes Gieß- und Speisersystem, das eine robuste und fehlerfreie Produktion garantiert.

Als systematische Vorgehensweise entschieden die Gießer, mit MAGMASOFT® zuerst die Speiser auszulegen und daraufhin das Anschnittsystem mit der besten Gießzeit zu bestimmen.

Mit neuer Speisertechnik zum Erfolg?

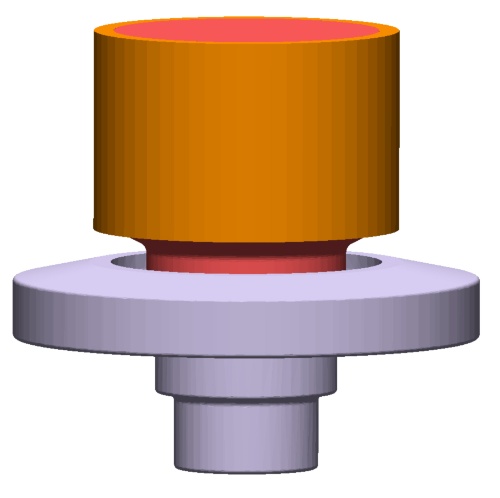

Ein Ventildeckel wurde bereits aus Kohlenstoffstahl in hoher Stückzahl produziert. Die Ingenieure orientierten sich am Gießsystem für diesen Werkstoff, um die Speisertechnik anzupassen. Für die Großserie aus Kohlenstoffstahl benötigte die Gießerei einen einzelnen zentral angeordneten Speiser, um ein fehlerfreies, endabmessungsgerechtes Gussteil herzustellen (Bild 2). Funktioniert die Speisertechnik auch mit anderen Legierungen?

Die Experten simulierten die Erstarrung für alle drei Legierungen bei unterschiedlichen Gießtemperaturen. Dadurch berücksichtigten sie real auftretende Temperaturschwankungen während der Produktion. Mit Hilfe eines virtuellen Versuchsplans (DoE) bewerteten sie die Qualität.

Die Ergebnisse zeigen, dass für Gussteile aus austenitischem Edelstahl nicht mit Gussfehlern zu rechnen ist. Das Bauteil aus Stahlguss für Hochtemperatur-Anwendungen erfordert eine konstante Gießtemperatur, um alle Qualitätsanforderungen zu erfüllen. Sinkt sie minimal, steigt der Ausschuss durch Porosität signifikant. Das martensitische Stahlgussteil weist bei jeder Gießtemperatur erhebliche Gussfehler auf: Für diese Legierung müssen die Entwickler den Speiser anpassen.

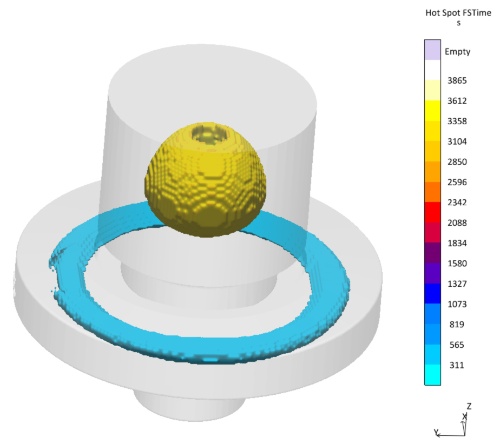

Eine genaue Analyse mit MAGMASOFT® erklärt, was passiert. Während der Erstarrung entstehen zwei Speisungsbereiche, zu erkennen mit den zwei Wärmezentren (Bild 3): ein ringförmiger Bereich unterhalb des Speisers wird isoliert und die Nachspeisung durch den Speiser unterbrochen. Dadurch entsteht dort Schwindungsporosität (Bild 3). Konnten die Ingenieure das Design ohne großen Aufwand anpassen?

Den Speiser zu vergrößern stellte sich als unwirtschaftlich heraus. Er hätte viel zu groß sein müssen, um die Schwindungsporosität zu vermeiden. Die Gießer versuchten, den ringförmigen kritischen Bereich gezielt zu speisen. Sie verkleinerten daher den Speiser in der Mitte des Bauteils, brachten vier Speiser oberhalb des kritischen Bereichs an und ergänzten die Speisertechnik um vier Kühlkokillen.

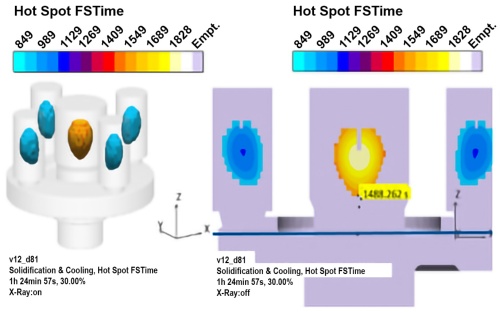

Mit dieser Anordnung simulierten sie anschließend die Erstarrung des Bauteils erneut und werteten das Gussteil auf Fehler aus. Das Gussteil ließ sich problemlos aus allen drei Legierungen herstellen – fehlerfrei (Bild 4).

Mit dem richtigen Eingusssystem schneller ans Ziel

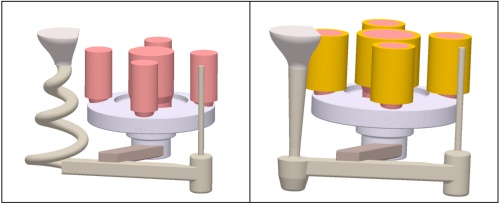

Nachdem die Ingenieure mit MAGMASOFT® die Speisertechnik definierten, überarbeiteten sie das Eingusssystem. Sie berücksichtigten dabei sowohl eine ruhige und gleichmäßige, als auch eine rasche Formfüllung. Zwei verschiedene Gießläufe standen zur Auswahl (Bild 5): ein spiralförmiger und ein trichterförmiger.

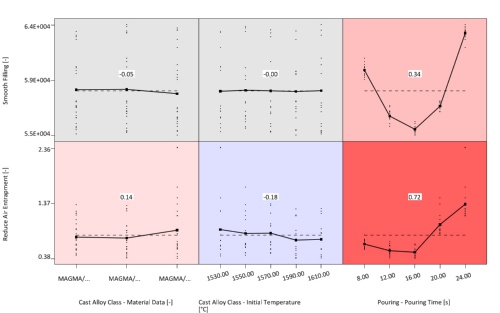

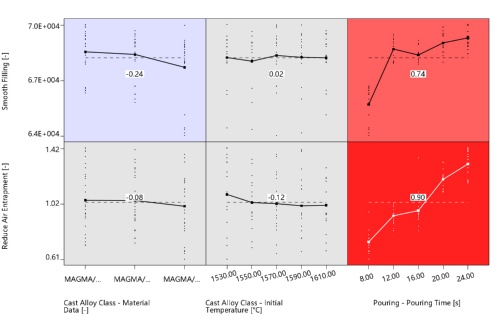

Die Ingenieure simulierten die Formfüllung der beiden Gießläufe für die drei Legierungen, unterschiedliche Temperaturen sowie Gießzeiten und werteten die Ergebnisse aus. Die Korrelationsmatrix der virtuellen DoE zeigt auf den ersten Blick, welche Variablen das Ergebnis am stärksten beeinflussen: Je kräftiger der Farbton, desto stärker der Einfluss auf die Qualität.

Die Analyse für den spiralförmigen Einguss (Bild 6a) zeigt, dass weder das Material noch die Gießtemperatur einen Einfluss auf das Füllverhalten haben (Im Bild grau). Die Gießgeschwindigkeit beeinflusst das Ergebnis hingegen enorm (Im Bild rot, bzw. dunkelrot): Mit Gießzeiten von 12-16 Sekunden wird die Form gleichmäßig und ohne Lufteinschlüsse gefüllt.

Die virtuelle DoE des trichterförmigen Eingusses (Bild 6b) zeigt, dass Material und Temperatur ebenfalls keine Auswirkungen auf die Füllung haben. Mit konischem Gießlauf wird die Form in 8 Sekunden am besten gefüllt: Die Füllung erfolgt gleichmäßig und ruhig genug, um alle Qualitätsanforderungen zu erfüllen. Der konische Gießlauf wurde also Teil des neuen Gießsystems.

Emerson ließ den Ventildeckel aus den drei Legierungen mit der neuen Speiser-anordnung und optimiertem Gießlauf produzieren. Die Qualitätsberichte der Lieferanten zeigten, dass alle Ventildeckel dieses Typs die Qualitätsannahmekriterien erfüllten. Emerson hat die erwarteten Ziele erreicht: ein einheitliches Gieß- und Speisersystem zu entwickeln, mit dem alle drei Legierungen ohne Qualitätsverlust gegossen werden können.

Das richtige Gießsystem finden, bevor es gebraucht wird

Um die Qualität von Gussteilen zu gewährleisten, auch wenn sich Produktionsvolumen und Materialauswahl ändern, ist MAGMASOFT® das richtige Werkzeug – bereits in der Gussteil- und Prozessentwicklung. Die virtuelle Versuchsplanung ermöglicht es, die Konstruktion von Gussteilen mit der Gussproduktion in Einklang zu bringen und dabei viele Randbedingungen zu berücksichtigen. In diesem Beispiel setzten die Ingenieure erfolgreich ein standardisiertes Gieß- und Speisersystem ein, um fehlerfreie Ventildeckel aus verschiedene Stahlsorten herzustellen.

Die Ingenieure konnten dadurch einen Prozess auslegen, der ohne vorherige Musterteile funktioniert – perfekt für kleine Chargen. Zukünftig werden Emersons Ingenieure Großserien ebenfalls im Vorfeld intensiver mit MAGMASOFT® planen, um sich ausgiebige Tests und Anfahrteile zu sparen. Auf diese Weise können sie effizient auf neue Marktanforderungen, Materialansprüche und Seriengrößen reagieren, bevor die eigentliche Produktion beginnt – Emerson spart so Zeit und Geld und profitiert von wirtschaftlichen Prozessen.

Über Emerson

Die Emerson Electric Company ist internationaltätiger Mischkonzern. Emerson gehört zu den größten globalen Produzenten von Energietechnik und betreibt mehr als 200 Werke weltweit. Die chinesische Tochter Emerson Process Management (Tianjin) Valve Co. Ltd. wurde 2004 eröffnet. Sie umfasst neben dem Vertrieb ein Schulungszentrum und Produktionsanlagen. In Tianjin produziert Emerson Regler, Stellantriebe und Regelventile für die führenden Marken Fisher und Yarway.