Höhere Qualität, geringere Kosten

Kaltkammer-Druckguss ist der bevorzugte Prozess für die Massenproduktion von Leichtmetallgussteilen. Die Hälfte der weltweiten Produktion wird derzeit mit dieser Technologie gefertigt, während kontinuierliche Qualitätsverbesserungen die Anwendungsbereiche im Automobil erweitern. Ein Entwicklungsprojekt für ein Druckgussbauteil aus Aluminium mit hohen Funktionsanforderungen zeigt die Schlüsselfaktoren für die Umsetzung eines Leichtbau-Designs bei reduzierten Kosten, wenn gleichzeitig ein robuster Prozessablauf sichergestellt werden soll.

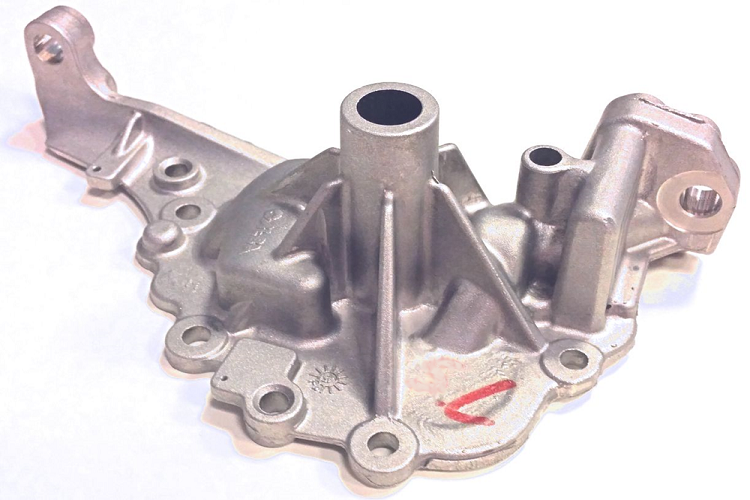

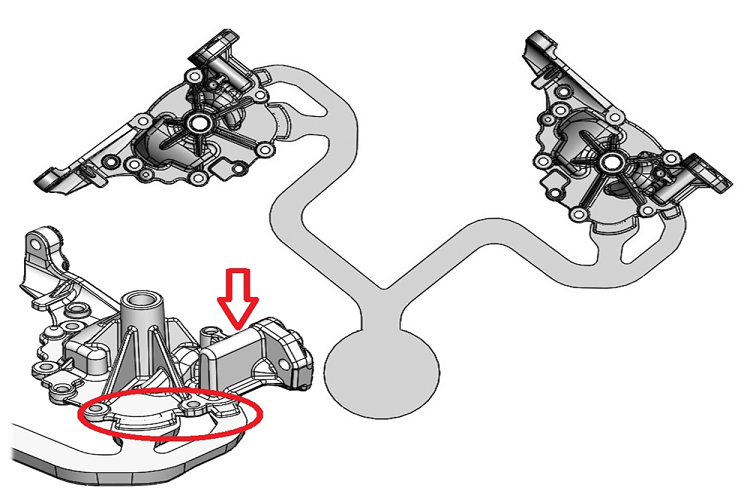

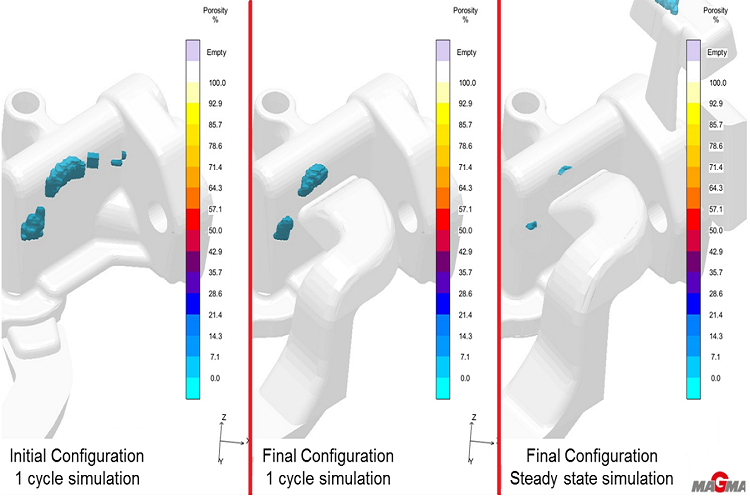

Das Gussteil ist ein Gehäuse, für das maximale Betriebssicherheit in Bezug auf Strukturfestigkeit und hydraulische Abdichtung gewährleistet sein muss, um Ölleckagen zu verhindern. Aufgrund der hohen Qualitätsanforderungen überprüften die Ingenieure von Studio DSM in Italien zunächst virtuell die Leistungsfähigkeit des ursprünglichen Kokillenkonzepts, um so bereits im Vorfeld mögliche kritische Probleme des Teiles zu identifizieren (Bild 2).

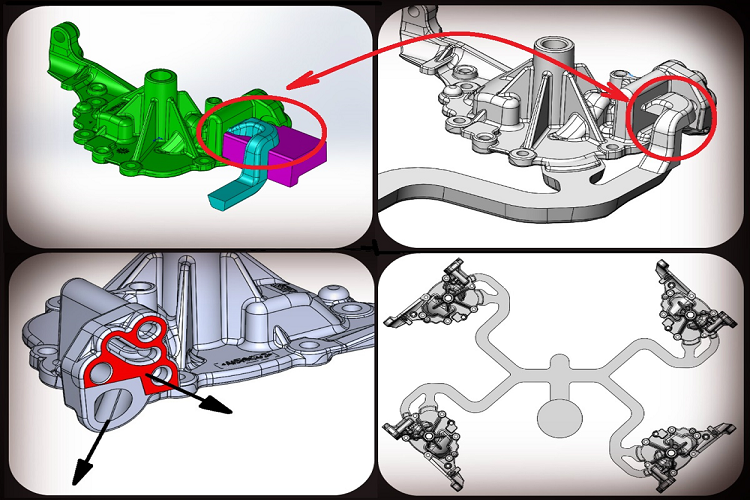

Die virtuelle Untersuchung der Ausgangssituation zeigte, dass durch den Erstarrungsablauf Abschnürungen von Bereichen, die die hydraulische Abdichtung gewährleisten mussten, auftraten, so dass kein robustes Qualitätsniveau sichergestellt werden konnte. Daher wurden Alternativen für das Angusssystem untersucht: Der Fokus lag dabei auf dem massiven Bereich des Bauteils, um mögliche speisungsbedingte Porosität auf ein Minimum zu reduzieren und gleichzeitig Lufteinschlüsse zu verringern. Zur Reduzierung von Betriebskosten und Wartungsaufwand in der Fertigung entschieden sich die Konstrukteure für ein Vierfachwerkzeug (Bild 3).

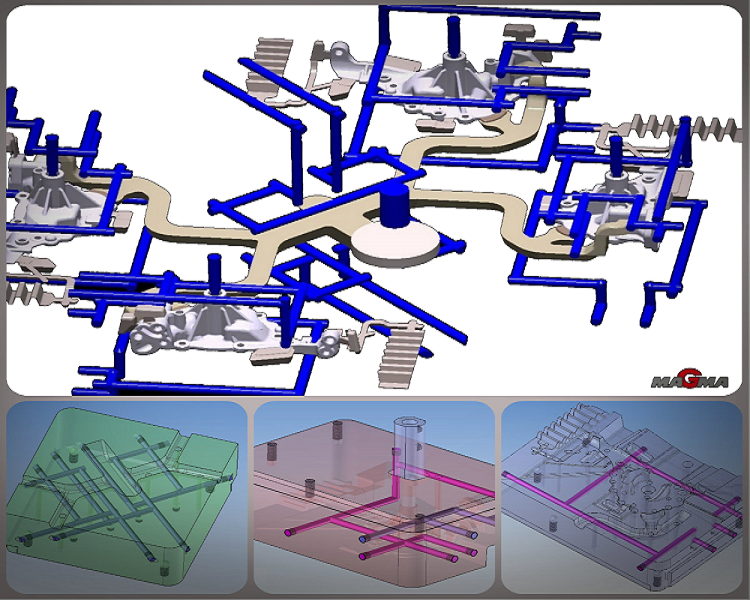

Anschließend wurde über das Temperierungskonzept des Werkzeugs entschieden (Bild 4).

Hierzu wurde die Dimensionierung der Kühlkanäle und der dazugehörigen Prozessparameter virtuell mit MAGMASOFT® verifiziert.

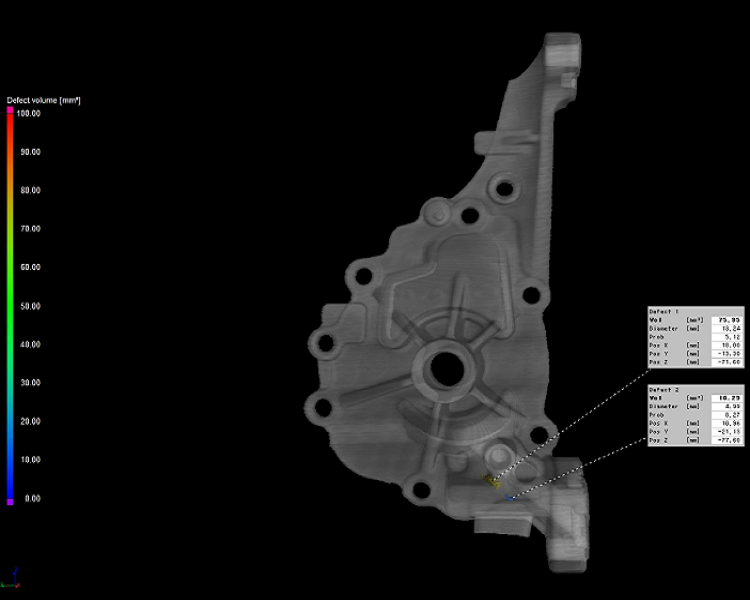

Die positiven Ergebnisse (Bild 5 und 6) erlaubten einen direkten Übergang von der Konzept- in die Fertigungsphase des Werkzeugs.

Die Bemusterung des neuen Gussteils wurde mit Prozessparametern aus der zuletzt simulierten Variante durchgeführt. Dabei konnte die geforderte Qualität zu geringeren Kosten als vorhergesehen erreicht werden – und das in einer sehr kurzen Entwicklungszeit. Stefano Chiarello, ein Studio DSM Konstrukteur, der mit der virtuellen Prozessanalyse betraut war, fasst seine Projekterfahrung zusammen: “Ich habe erlebt, wie hilfreich die Software ist, um Entscheidungsfindungen zu unterstützen. Dies war besonders wichtig, weil ich aufgrund meiner Erfahrung das Gefühl hatte, dass unsere ursprünglichen Konzepte, die wir in Erwägung gezogen hatten, risikobehaftet sein könnten.“