Keine Angst vor Herausforderungen

Ungewöhnliche Anfragen verlangen innovative Ideen. Da heißt es raus aus der Komfortzone und rein ins kreative Neuland. Nur so gibt es für fast jedes Problem eine Lösung.

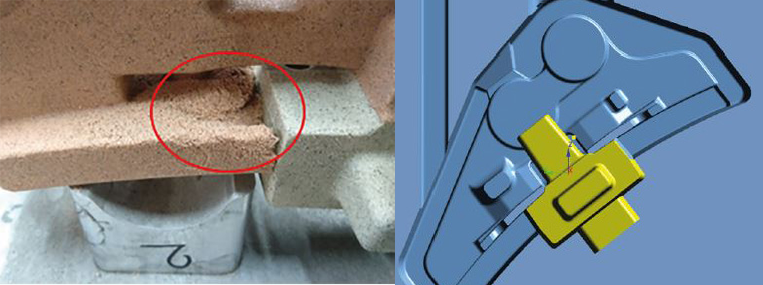

Mit einem etwas ungewöhnlichen Projekt hatte LIVAR in Slowenien zu tun. Die Gießerei erhielt eine Anfrage zur Herstellung eines Gussteils aus Sphäroguss. Um die spezielle Geometrie darstellen zu können, entschied die Gießerei, für den Kern zunächst ein Segment herzustellen und dies dann in einem zweiten Kernkasten zu überschießen.

Bei den ersten produzierten Kernen war die Oberfläche des eingelegten Sandkerns nicht vollständig mit Sand umfüllt. Das manuelle Einbringen von zusätzlichen Entlüftungen und Fließwegen führte zu keiner Verbesserung.

Als MAGMASOFT®-Anwender kannte LIVAR die Möglichkeiten der Kernschießsimulation und wandte sich an ihren Ansprechpartner in Slowenien, die Firma EXOTERM-IT. Zur Untersuchung und Lösung des Problems wurde MAGMA C+M implementiert.

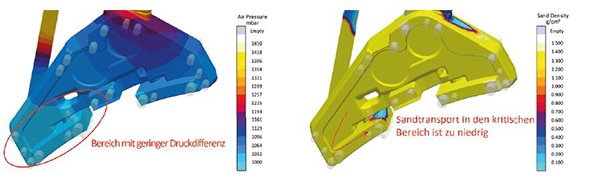

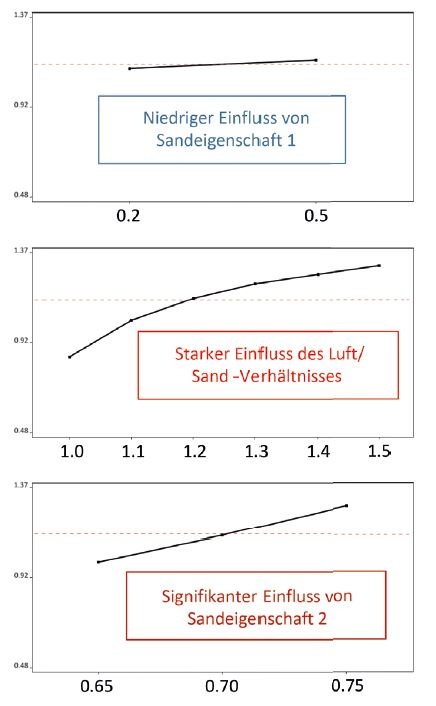

Die erste Simulation wurde mit Standarddaten durchgeführt. Im kritischen Bereich zeigten die Ergebnisse jedoch noch zu hohe Sanddichten. Daher wurde entschieden, zunächst die Sandeigenschaften und Schießparameter zu kalibrieren. Zu diesem Zweck wurden ein virtueller Versuchsplan in MAGMA C+M definiert und insgesamt 36 Designs mit unterschiedlichen Sandeigenschaften überprüft. Die Ergebnisse wurden in der kritischen Zone mit einem Auswertebereich verglichen. Mit Hilfe des Haupteffektediagramms, das den Einfluss unterschiedlicher Sand- und Prozessbedingungen auf die Kerndichte zeigt, konnten optimierte Sanddaten für LIVAR ermittelt werden.

Nach der Kalibrierung der Sandeigenschaften war es möglich, die Ursachen für den aufgetretenen Kernfehler zu finden und systematisch zu untersuchen. LIVAR konnte mit Hilfe der Simulationsergebnisse zeigen, dass die Druckunterschiede der Luft in der Nähe des kritischen Bereichs zu niedrig waren, um den Sand bis zum eingebrachten Kernsegment zu transportieren.

Daher strömte der Sand zunächst durch enge Passagen oberhalb des kritischen Bereichs und verdichtete sich, so dass der weitere Transport des Sandes stoppte.

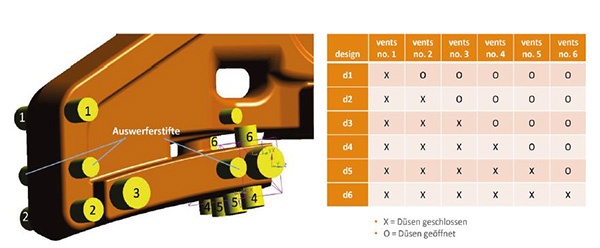

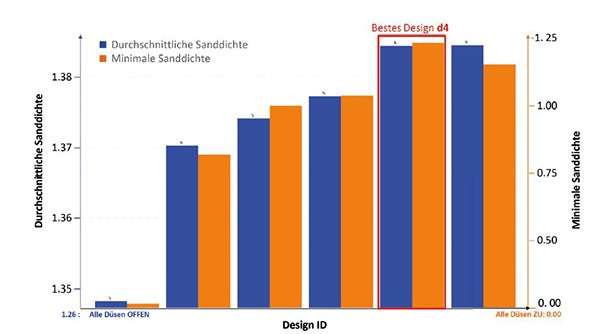

Damit der Sand die kritischen Bereiche sicher füllen kann, sollte daher durch das Schließen von Schießdüsen der Druckgradient erhöht werden. Hierzu wurde eine weiterer virtueller Versuchsplan durchgeführt: Schießdüsen wurden automatisch auf jeder Hälfte des Kernkastens paarweise ausgeschaltet, beginnend mit den Entlüftungsöffnungen, die am weitesten vom kritischen Bereich entfernt waren.

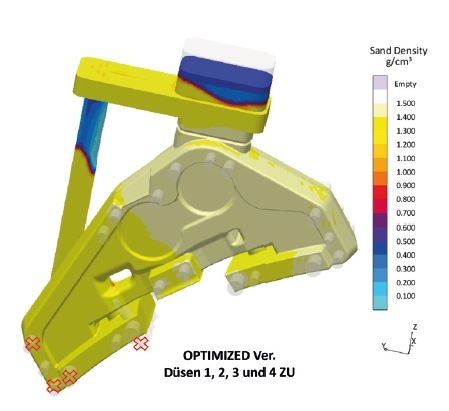

In der Auswertungsperspektive von MAGMA C+M wurden zwei Ziele untersucht: die durchschnittliche und die minimale Sanddichte im kritischen Bereich des Kerns. Unter den sechs Varianten zeigte die Version 4 die besten Ergebnisse. Durch das systematische Ausschalten von vier Schießdüsen wurden die Druckunterschiede deutlich erhöht. Damit konnte der Sand bis ans Ende des kritischen Bereichs transportiert werden.

Die Überprüfung dieser Lösung am realen Kernkasten führte sofort zu einer guten Kernqualität. Das Fazit: Die virtuelle Optimierung war erfolgreich und LIVAR konnte trotz der anfänglichen Schwierigkeiten die Anforderungen des Kunden prozesssicher erfüllen.

LIVAR d.d.

Als eine der größten Gießereien in Slowenien beschäftigt LIVAR über 750 Mitarbeiter. Die Gießerei produziert hochwertigen Grau- und Sphäroguss. LIVAR verfügt über einen eigenen Werkzeugbau und eine mechanische Bearbeitung. Die Technologieabteilung ist mit modernster Technologie, u. a. MAGMASOFT®, ausgestattet. Der Gießprozess wird ständig durch verschiedene Kontrollsysteme überwacht, wodurch eine umfassende Qualitätskontrolle gewährleistet wird.