Ist das möglich: Große Gussteile verzugsfrei gießen?

Die Antwort lautet „Ja“. Mit MAGMASOFT® kann der Verzug eines großen Strukturgussteils – hier am Beispiel eines Schweller-Längsträgers – präzise berechnet werden. Dieses Teil befindet sich in der Hinterwagenstruktur des VW Touareg und des Porsche Cayenne.

Das ursprüngliche Problem für den deutschen Automobilkonzern VW bestand vor allem in den unzähligen Korrekturschleifen des Werkzeugs während der Produktion: ein weiter Weg, bis das Bauteil der Zeichnungsvorgabe entsprach. Um die Maßhaltigkeit zu gewährleisten, kann ein Vorhalten des zu erwartenden Bauteilverzugs in MAGMASOFT® betrachtet werden. Mit „Vorhalten“ ist gemeint, dass die Bauteilgeometrie verzerrt in die Kavität des Werkzeugs eingearbeitet wird, damit sich das „verzogene“ Bauteil bewusst in die Sollgeometrie „verzieht“. Dadurch lassen sich die Kosten für Richtvorgänge und evtl. nicht richtbare Ausschussteile erheblich reduzieren. Gleichzeitig ist die Anzahl der Formkorrekturen nach dem ersten Abguss deutlich geringer – Ressourcen werden geschont, Aufwand substantiell minimiert. Bisher stammten die Angaben für die Verzugsvorhaltung im Werkzeug aus Erfahrungswerten oder Messergebnissen bereits erfolgter Abgüsse, bei denen ein Gießwerkzeug schon vorhanden sein musste. Mit den Möglichkeiten der Gießprozess-Simulation lassen sich diese Angaben frühzeitig ermitteln, ohne bereits ein Werkzeug gefertigt zu haben.

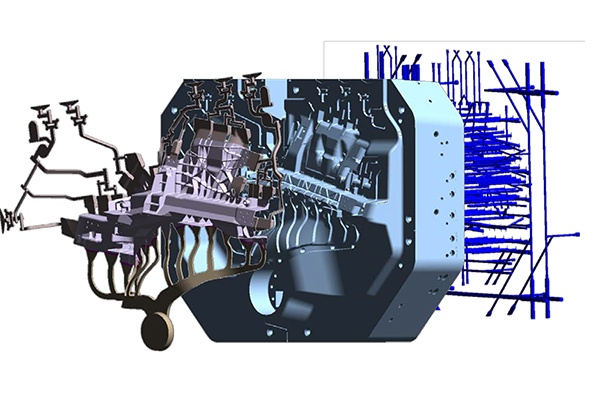

Im folgenden Fallbeispiel wird anhand eines Aluminiumstrukturbauteils von VW (Bild 1) gezeigt, wie das Vorhalten des Verzugs im Druckgießwerkzeug mit MAGMASOFT® betrachtet wurde.

Die Gießtechnik für dünnwandige Strukturbauteile wurde für eine naturduktile Aluminiumlegierung ausgelegt. Eine naturduktile Gusslegierung hat den Vorteil, dass eine teure und verzugsfördernde Wärmebehandlung mit anschließendem Richtvorgang entfällt.

Wichtig für die zuverlässige Vorhersage des Bauteilverzugs ist die möglichst realitätsnahe Abbildung der Formfüllung und Erstarrung. Hierzu wurden neben der Formaufteilung die gesamte Temperierung im Simulationsmodell sowie mehrere Aufheizzyklen mit realen Prozesszeiten berücksichtigt. Anschließend wurde der Bauteilverzug innerhalb der Form, zum Zeitpunkt vor und nach Formentnahme, nach dem Abschrecken im Kühlbecken sowie nach Abtrennen von Gießlauf und Überläufen berechnet. Das aus der Gießprozess-Simulation resultierende Verzugsergebnis wurde als Geometrie zur Vorhaltung des Werkzeuges verwendet. In Abstimmung mit den Erfahrungswerten der Prozessexperten wurde das Ergebnis mit einem Faktor von -0,75 aus der Gießprozess-Simulation exportiert (-1 bedeutet 100 %-iges Vorhalten, -0,75 entspricht folglich 75 %). Anschließend wurde die verzogene Geometrie auf Kavitätsgröße zurückskaliert. Das modifizierte Verzugsergebnis wurde dem Formenbau als 3D-Volumenmodell zur Konstruktionsvorlage bereitgestellt. Die virtuell ermittelten Abweichungsmaße in der Form erforderten eine Neukonstruktion des Werkzeugs (Bauteil, Gießlauf und Überlauf sowie Formeinsätze). Im Anschluss wurde – zur Überprüfung der Vorhaltemaße – eine vollständige Prozesssimulation mit korrigierter (vorgehaltener) Form durchgeführt. Zur Bewertung der Prozessstabilität analysierte VW mit MAGMASOFT® den Einfluss kritischer Prozessparameter wie Kühltemperaturen und Formöffnungszeit auf das Verzugsverhalten des Verbindungsteils Schweller-Längsträger.

In der abschließenden Simulation hat das „virtuell“ korrigierte Werkzeug dazu geführt, dass die meisten Bauteilbereiche innerhalb der zulässigen Toleranz lagen. Nachdem die Form optisch vermessen wurde, um Fehler bei der Formherstellung ausschließen zu können, goss VW die ersten Rohteile und verglich im Anschluss die realen Geometrieabweichungen mit den virtuellen Verzugsvorhersagen.

Die optische Messung des real gefertigten Bauteils wurde dann mit dem Verzugsergebnis der Simulation (aus der vorgehalten Form) verglichen.

Parallel dazu wurden ausgewählte Prozessparameter des realen, vorliegenden Gießprozesses auf ihre Robustheit hin analysiert. Hier sollte der Einfluss unterschiedlicher Formöffnungszeiten und Temperierungen auf den Verzug des Bauteils betrachtet werden.

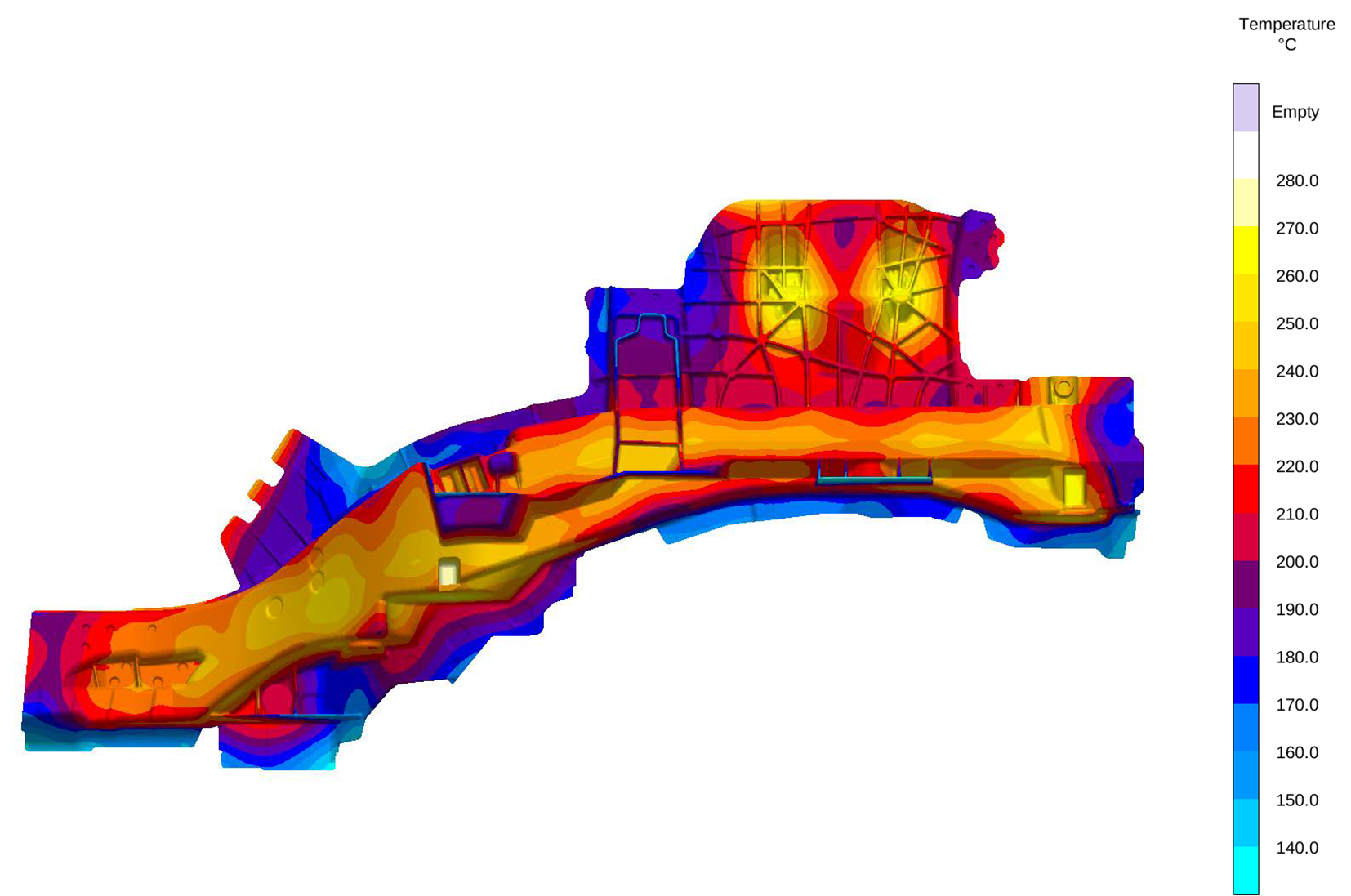

Bild 2 zeigt die Temperaturverteilung zum Zeitpunkt der Entnahme des Bauteils aus der Form. Der Verzug eines Strukturbauteils während des Gießprozesses setzt sich aus dem „Ausfedern“ beim Ausformen des Bauteils (gespeicherte, elastische Spannungen, die bei der Entnahme aus der Form frei werden) und dem anschließenden (freien) Verzug durch die Abkühlung auf Umgebungstemperatur zusammen. Lokale Bereiche mit höheren Temperaturen „ziehen“ bei der Abkühlung stärker als kältere Bereiche und verursachen den thermischen Verzug.

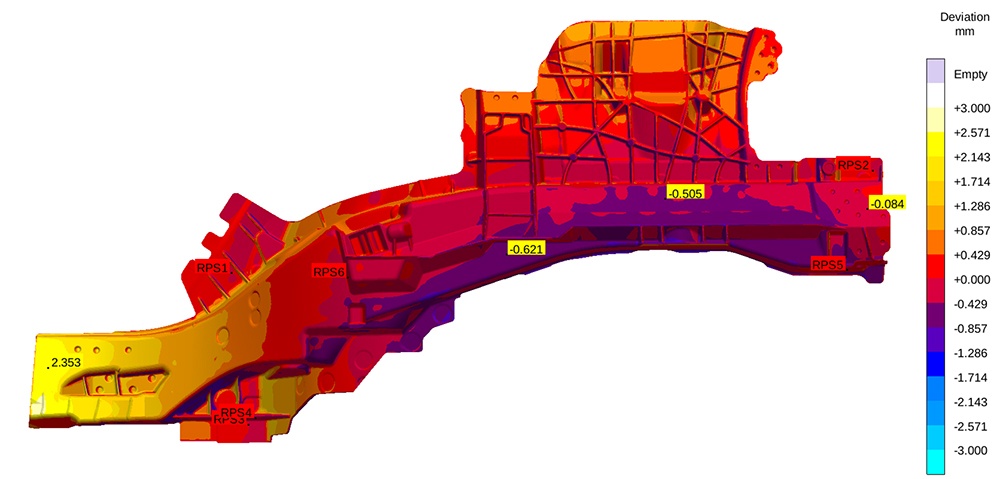

Bild 3 zeigt die Messung des virtuellen Verzugsergebnisses ohne Vorhalten in MAGMASOFT®. Die maximale Abweichung von der Sollgeometrie liegt bei ca. + 2,3 mm am linken Ende des Längsträgers. Die Messung erfolgt mit einer sog. RPS-Positionierung. Die Aufgabe des Referenzpunktsystems (RPS) ist die eindeutige Positionierung des Bauteils im freien Raum.

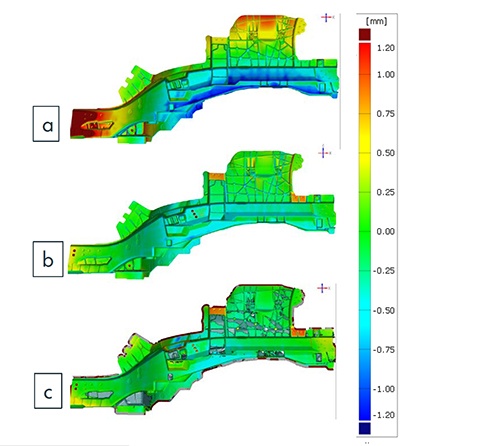

Bild 4a zeigt das aus der Simulation berechnete Verzugsergebnis ohne Vorhalten. Die Übertragung des simulierten, verzogenen Bauteils in die von VW verwendete Messwertauswertung ermöglicht die Anfertigung eines virtuellen Messprotokolls, analog zur serienbegleitenden Qualitätsüberprüfung realer Bauteile. Auf diese Weise kann der berechnete Bauteilverzug in jedem erforderlichen Detail und gemäß Spezifikation analysiert werden. Entsprechend der Auswertung aus der Messperspektive in MAGMASOFT® (Bild 3) wird auch hier die maximale Abweichung von der Sollgeometrie am linken Ende des Längsträgers deutlich (RPS-Positionierung).

In Bild 4b ist das Verzugsergebnis aus der Simulation mit vorgehaltener Form ebenfalls in RPS-Positionierung zu sehen. Es zeigt eine deutliche Reduzierung des Bauteilverzugs. Nahezu alle kritischen Bereiche sind innerhalb der spezifizierten Toleranz für Füge- und Anlagenflächen von +/- 0,7 mm.

Bild 4c veranschaulicht das reale Messergebniseines gegossenen Schweller- Längsträgers mit den gleichen Parametern, die auch für die Verzugsvorhersage mit MAGMASOFT® verwendet wurden. Das Bauteil liegt maßlich vollständig innerhalb der spezifizierten Toleranz und entspricht qualitativ und auch quantitativ der aus der Simulation vorhergesagten Geometrie.

Die Verzugsvorhersagen für das Verbindungsteil Schweller-Längsträger aus der Gießprozess-Simulation mit MAGMASOFT® haben eine gute Übereinstimmung mit den Messergebnissen am real vorgehaltenen Gussteil gezeigt. Das auf Basis der Simulation korrigierte Werkzeug hat dazu geführt, dass die meisten Bauteilbereiche in der Toleranz lagen, ohne dass zusätzliche Korrekturschleifen des Gießwerkzeugs nach dem ersten Abguss erforderlich waren. Vor der Zusammenarbeit mit MAGMA musste die Verzugsvorhaltung in der Gießform mithilfe mehrerer Abgussversuche ermittelt werden.

Der alte Weg war teuer, umständlich und führte schlichtweg in die falsche Richtung. Für VW ist der neue Weg nun keine Einbahnstraße mehr: Große Gussteile können ohne lange Umwege – und vor allem ohne Verzug – gegossen werden.

Über Volkswagen

Die Volkswagen AG (VW) mit Hauptsitz in Wolfsburg, ist einer der größten Automobilhersteller in Europa. Weltweit werden durchschnittlich 43.000 Fahrzeuge pro Werktag hergestellt. Die Produktpalette reicht von Motorrädern, Kleinwagen und Luxusautos bis zu Bussen und Schwertransportern. Zusätzlich bietet das Unternehmen verschiedene Finanzdienstleistungen an.