Minimierung des Verzugs dünnwandiger Druckgussteile

Mit der Fertigung dünnwandiger, komplexer Strukturteile aus Leichtmetall konnte die Gießereiindustrie zahlreiche klassische Blechbauteile durch Gussteile substituieren. Diese Strukturbauteile zeichnen sich neben der geometrischen Komplexität durch hohe Anforderungen an Festigkeit und Duktilität aus.

Eine der größten Herausforderungen bei der Fertigung der Bauteile stellt die Einhaltung der maßlichen Toleranzen dar, die oft nur durch kostenintensives Richten zu gewährleisten ist.

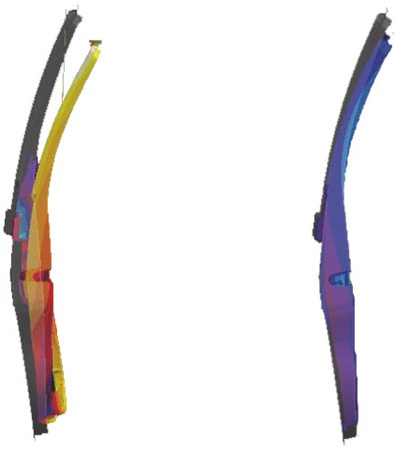

Die Vielzahl der Einflussfaktoren macht die Beherrschung des Verzugs sehr schwierig. Sie erfordert eine sorgfältige Auswahl aller Fertigungsparameter sowie gegebenenfalls eine geeignete Konstruktion des Lagerungsgestells für die Wärmebehandlung. Mit Hilfe der Fertigungssimulation kann der Verzug während aller Phasen des Herstellungsprozesses berechnet und die Entstehungsursachen ermittelt werden. Durch frühzeitigen Einsatz in der Konstruktionsphase kann bereits zu diesem Zeitpunkt entschieden werden, ob die geforderten Toleranzen durch optimale Prozessauslegung oder nur durch konstruktive Änderungen eingehalten werden können.

* Mit freundlicher Genehmigung von Volkswagen AG and Georg Fischer Automotive, Deutschland