Mit MAGMASOFT® und Expertise robuste Prozesse schaffen

Niederdruckguss-Verfahren ermöglichen eine effiziente Produktion. Formen werden ruhig und gleichmäßig gefüllt. Der Gießprozess lässt sich stark automatisieren und bietet Gießereien eine hohe Ausbringung. Häufig sind weder Speiser noch Bearbeitungszugabe nötig, um endabmessungsgerechte Gussteile zu produzieren. Wird das Gussteil jedoch komplexer, nimmt die Gefahr von Porosität durch Hotspots auch in diesem Verfahren zu. Lösungsansätze sind Speiser, zusätzliche Bearbeitungszugaben und formtechnische Maßnahmen. Solche Vorgehensweisen senken allerdings die Produktionseffizienz. MAGMASOFT® unterstützt den Gießer, effizient zu fertigen, mit einer optimalen Ausbringung, einer verbesserten Energieeffizienz und kleinstmöglichem Ausschuss.

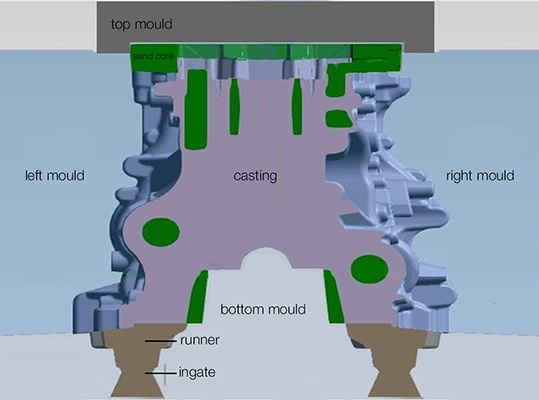

BMW Brilliance Automotive Ltd. (BBA) gießt Zylinderblöcke (Bild 1) aus der Aluminiumlegierung A356 im automatisierten LPDC-Verfahren. Zylinderblöcke benötigen Ausgleichswellen, um Motorvibrationen zu reduzieren. Ausgleichswellen werden in Ausgleichswellenbohrungen installiert. Damit diese direkt beim Gießen vorgeformt werden, setzte BBA an zwei Stellen Sandkerne ein (in Bild 1 in grün markiert).

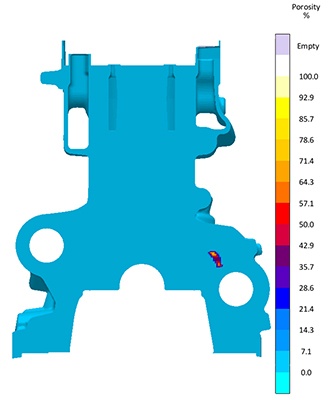

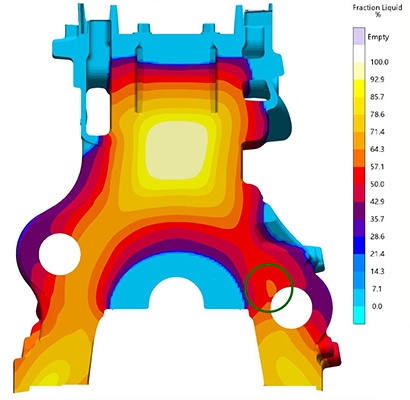

BBAs Ingenieure vermuteten, dies führe zu Gussfehlern im Bereich der Sandkerne: Die Wandstärke sei dort zu gering, um eine angemessene Nachspeisung zu gewährleisten, was beim Erstarren Hotspots erzeuge. Sie röntgten daher einen fertigen Prototyp und stellten Porosität oberhalb der rechten Ausgleichswellenbohrung fest (Bild 2).

Die Experten berechneten, die Porosität würde eine Ausschussrate von mindestens 1 % und erheblichen, laufenden Qualitätssicherungsaufwand verursachen. Zu viel für BBA. Daraufhin simulierten sie das Bauteil mit MAGMASOFT® unter realen Gießbedingungen des Prototyps mit dem Ziel, den Fehler zu beheben (Bild 3). Die Simulationsergebnisse zeigten den Hotspot, welcher zu Porosität führte. Konnte er beseitigt werden?

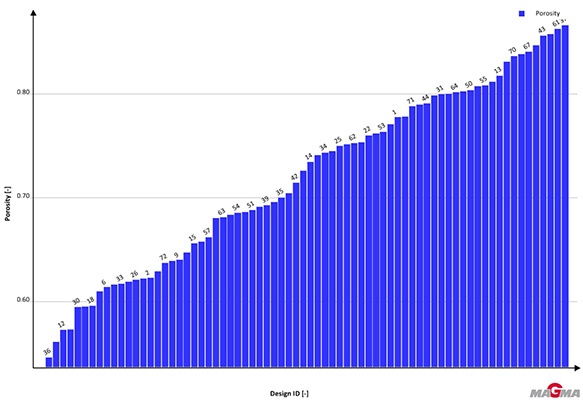

BBA gab vor: Der Prozess solle weiterhin ressourcen- und energieeffizient bleiben. Unter diesen Voraussetzungen entfielen daher Speiser als Lösung, um die Ausbringung nicht zu reduzieren. Realisieren ließe sich, die Temperatur der Schmelze, die Heiztemperatur des rechten Seiten- und des Unterformteiles und die Startzeit der Kühlung derselben Teile anzupassen, ohne die Energiebilanz zu beeinflussen. Mit MAGMASOFT® kombinierten die Anwender diese Gießparameter, berechneten 72 realisierbare Varianten, bewerteten und sortierten sie hinsichtlich der Porosität: Bei Variante 36 ist sie am geringsten (Bild 4).

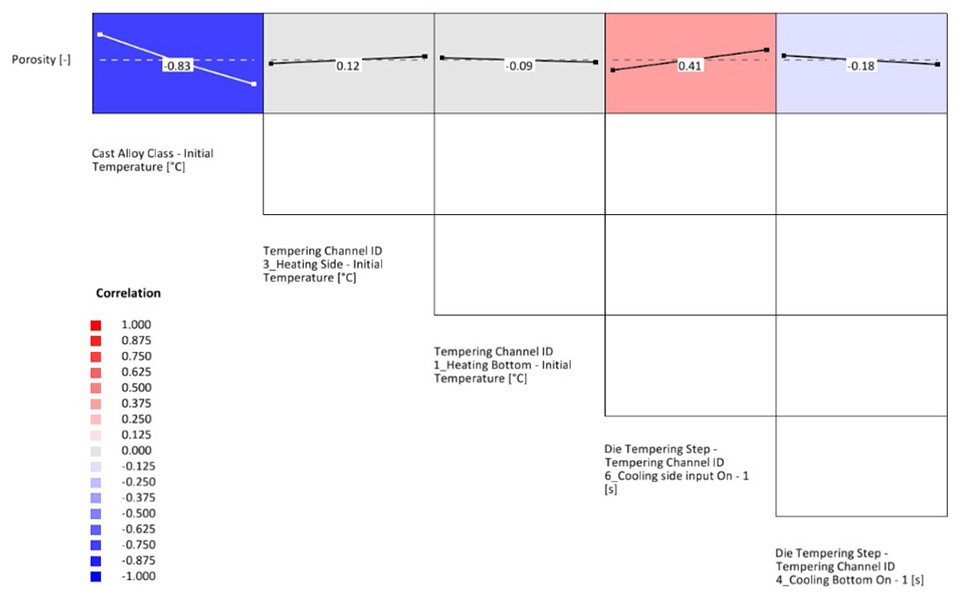

Die Haupteffektmatrix (Bild 5) half, die Ergebnisse genauer auszuwerten. Die Anwender berücksichtigten so qualitative Ziele, wie Wirtschaftlichkeit und Machbarkeit. Dabei stellten sie fest, dass eine höhere Temperatur der Schmelze den größten Effekt hat: Steigt die Temperatur, verringert sich die Porosität erheblich. Wird das untere Formteil verzögert gekühlt oder stärker vorgeheizt, nimmt die Porosität geringfügig ab. Hingegen Porosität vergrößert sich, wenn die Vorheiztemperatur des rechten Seitenformteils erhöht oder die Kühlung verzögert wird.

Mit diesen Erkenntnissen konzentrierten sich die Ingenieure zunächst auf die Temperatur der Schmelze und simulierten den Guss mit einer Gießtemperatur von 730 °C. Das rechte Seitenformteil wird für 200 Sekunden gekühlt, sobald die Schmelze den Anschnitt erreicht. Diese Parameter, so die Berechnung, sollten den Ausschuss halbieren. Das reichte den Ingenieuren jedoch noch nicht, daher suchten sie weitere Verbesserungsmöglichkeiten. Sie fanden einen Ansatz im Anteil flüssiger Schmelze 2 Minuten nach der Füllung. Zu diesem Zeitpunkt entsteht oberhalb der rechten Ausgleichswellenbohrung (Bild 6, grün markiert) ein isolierter Restschmelzebereich.

Der dort eingesetzte Sandkern behindert jedoch die Nachspeisung, sodass der kritische Bereich nicht gespeist werden kann. Wird die Durchspeisung erhöht, wird der kritische Bereich ausreichend gespeist und der Fehler vermieden. Die Gießer schlugen vor, den Sandkern zu verkleinern, um den Durchfluss zu erhöhen.

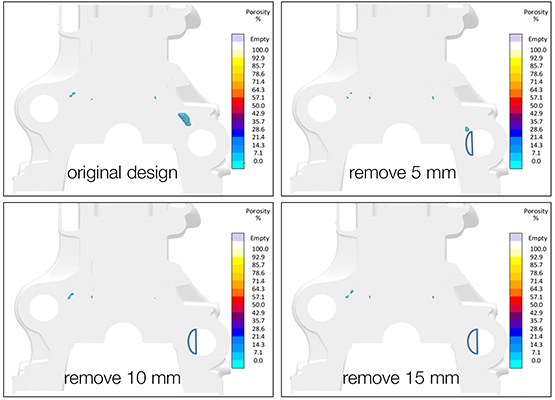

Die Anwender entfernten mit MAGMASOFT® nacheinander Kreissegmente mit jeweils 5, 10 und 15 mm Breite aus der linken Hälfte des Sandkerns (Bild 7) und simulierten die Erstarrung: Entfernen sie ein 10 mm breites Kreissegment aus dem Sandkern, erhöht dies den Durchfluss und beseitigt die Porosität im Gussteil. Problem gelöst, oder? Der zuständige Zerspanungstechniker bemerkte: Die asymmetrische Bohrung würde das Bearbeitungswerkzeug ungleichmäßig beanspruchen und viel schneller verschleißen.

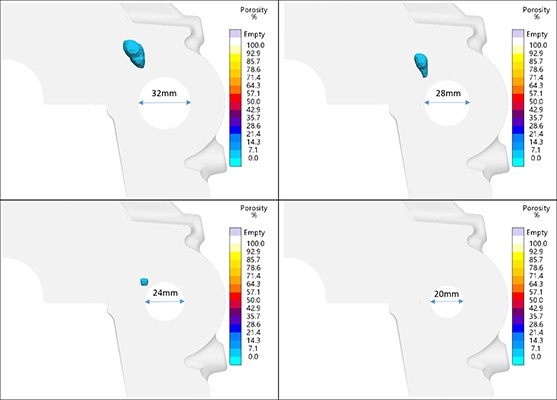

Er schlug vor, den Durchmesser der Ausgleichswellenbohrung anzupassen (Bild 8) und so das Bearbeitungswerkzeug gleichmäßig zu beanspruchen. Ursprünglich betrug er 36,5 mm. Die Anwender simulierten das Gussteil mit einem Durchmesser von 32, 28, 24 und 20 mm: Die Porosität reduzierte sich bei einem Sandkerndurchmesser von 28 mm um ein Drittel und verschwand bei 20 mm vollständig. Ein Durchmesser von 20 oder 24 mm müsste aufwendiger nachbearbeitet werden. Gleichzeitig nimmt die Stabilität des rechten Kerns mit diesen Durchmessern ab. Wenn er bricht, entsteht Ausschuss. Ein Durchmesser von 28 mm war ein Mittelweg: Der Mehraufwand in der Nachbearbeitung ist unerheblich und die Stabilität des Kerns garantiert.

BBA testete dieses Design in einer ersten Charge an 100 Zylinderblöcken. Röntgenaufnahmen zeigten nach dem Guss: Sie waren alle fehlerfrei. In einer zweiten Charge goss BBA 1000 Einheiten. Sie zeigten auch keine Mängel. Die Ergebnisse waren für die Serienproduktion in Ordnung. Der Ausschuss war durch die angepassten Parameter und Designänderungen minimal, ohne, dass sich die Ausbringung erheblich reduzierte oder der Energieaufwand merklich zunahm.

Typische Gussfehler wie Porosität lassen sich auch im Niederdruckgussverfahren nicht immer vermeiden. In Problemfällen passen MAGMASOFT®-Anwender Gießparameter und Design von Gießsystem oder sogar Bauteilgeometrie an. Gießereien vermeiden damit nicht nur Ausschuss, sondern profitieren von verfahrenstypischen Vorteilen, wie gleichmäßiger Füllung, hoher Ausbringung und Prozessautomatisierung. Zuletzt ergänzen sich MAGMASOFT® und die Erfahrung von Gießern: MAGMASOFT® ermöglicht es, Ideen der Gießer autonom, zeitnah und wirtschaftlich nachzugehen und so die beste Lösung für den Produktionsprozess zu finden. Ganz ohne kosten- und zeitaufwendiges Ausprobieren.

Über BMW Brilliance Automotive Ltd. (BBA)

BMW Brilliance Automotive Ltd. (BBA) wurde 2003 gegründet als Joint Venture zwischen der BMW und der Brilliance Group. BBA ist in den Bereichen F&E, Beschaffung, Produktion, Vertrieb und Kundendienst von BMW-Automobilen tätig und verfügt über eine Produktionsstätte in Shenyang und Niederlassungen in Peking und Shanghai. BBA reduzierte zuletzt seine CO2-Emissionen, den Energie- und Wasserverbrauch pro produziertem Fahrzeug deutlich.