Ohne Risiko, kein Gewinn: Wie MAGMASOFT® das Erfolgs- Konzept von DISA unterstützt

Alle Gießereien sind bestrebt, ihre Abläufe zu optimieren, indem sie die Produktivität und Ausbringung erhöhen sowie den Ausschuss reduzieren. Eigentlich nichts Neues – dennoch wichtige Faktoren, die einen wesentlichen Einfluss auf den Faktor „Zeit“ haben. Schneller und fehlerfrei zu produzieren, ist eine zentrale Voraussetzung, um sich von der Konkurrenz abzuheben.

Darüber hinaus ist der Druck, Maßnahmen zur Reduktion von Schadstoffemissionen soweit wie möglich in den Produktionsablauf zu integrieren, weiter gestiegen. Die To-Do-Liste wird immer länger.

Also: wie können die ersten Punkte auf der Liste abgehakt werden? Die Lösung könnte ein einfaches Konzept sein, das eine Menge verspricht – aber auch ein gewisses Risiko birgt. DISA, ein globaler Anbieter von Formanlagen und Gießereitechnik, bietet seinen Kunden eine sogenannte „Win-Win“-Lösung an. Anstatt einen Tagessatz für die Rechnung gestellt zu bekommen, zahlt der Auftraggeber nur für positive Ergebnisse.

Was kann optimiert werden?

In diesem „Win-Win“-Projekt von DISA bestand der erste Schritt darin, 3 bis 10 Sätze von Modellplatten zu identifizieren, die einer Gießerei (Name vertraulich) Probleme bereitet haben. Ein Team aus DISA-Ingenieuren und Experten aus der Gießerei trafen sich regelmäßig, um die Modelle zu bewerten. Die Fragen lauteten: Wie ist deren heutiger Zustand, und was kann optimiert bzw. verbessert werden? Dabei konzentrierten sie sich nicht nur auf die Formanlage, sondern auf den gesamten Prozess.

Der gemeinsam vereinbarte Verbesserungszeitraum beträgt in der Regel 12 Monate und umfasst drei 5-tägige Besuche vor Ort. Ziele, wie die Verbesserung von Ausbringung, Ausschuss und Produktivität, legte das Team gemeinsam fest; wobei manchmal auch andere Parameter wie die Oberflächenqualität berücksichtigt wurden.

Die Zielgrößen sollten den Erfolg belegen, z.B. anhand einer bestimmten prozentualen Reduzierung der Ausschussrate. Nach dem „Win-Win“-Prinzip stand fest: Eine Vergütung erfolgt nur, wenn dieses Ziel erreicht wird.

Ein Blick in die Simulationen sorgt für Klarheit

Und nun zu den Gründen, warum DISA alles auf MAGMASOFT® gesetzt hat: Komplexe Optimierungen erfordern eine gut durchdachte Herangehensweise. Ein multidisziplinarer Ansatz war gefragt, der sich sowohl auf prozess- als auch auf anlagenbezogene Fragestellungen konzentrierte.

Der Projektingenieur sammelte die Daten während der Gießereibesuche und leitete sie dann an das DISA-Backoffice- Team weiter. Daraufhin bereitete das Team die Simulationsdaten vor und nutzte die virtuelle Optimierung, um neue Modellplatten vorzubereiten – das alles vor dem nächsten Termin. Dies ermöglichte eine effiziente Nutzung der eingegrenzten Besuchstage in der Gießerei. Darüber hinaus nutzte DISA den Fernzugriff auf ihre Gießereianlagen, etwa nach einer Änderung des Modelldesigns, um die Leistung zu überprüfen bzw. sicherzustellen.

Das Ergebnis der Simulation war eindeutig: Es konnten kritische, kleine, aber relevante Optimierungen gemacht werden, die bei der Konstruktion von Anschnittsystemen und Speisern für Modellplatten erforderlich waren. Dadurch ließ sich nicht nur die Ausschussrate signifikant senken, sondern auch die Ausbringung bei allen Modellplatten um mehr als 8 % erhöhen.

Weitere Entwicklungsprojekte

DISA nutzt MAGMASOFT® nicht nur für den direkten Kundensupport. In den letzten 30 Jahren war MAGMA bei diversen Projekten ein zuverlässiger Partner. Dazu gehörte die Optimierung von Bremsscheiben als auch Projekte im Stahlgussbereich auf DISAMATIC-Anlagen. Im letzteren Fall hatte DISA bereits in der frühen Entwicklungsphase MAGMASOFT® eingesetzt, um die Speisung von Stahlgussteilen zu analysieren und zu verbessern – eine der größten Herausforderungen bei der Herstellung von vertikal geteilten Formen.

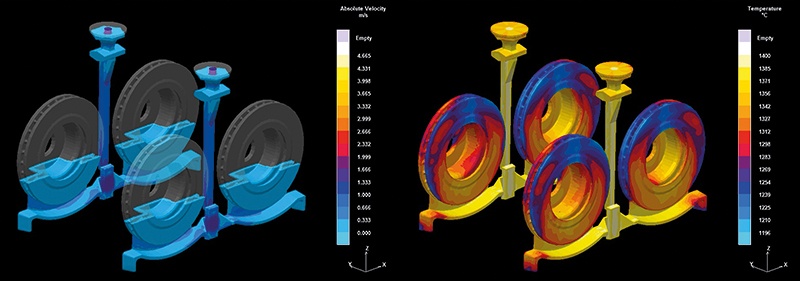

Ein Beispiel für die Optimierung der Bremsscheibenproduktion auf einer DISA D3-X-Linie (Formgröße 750 mm x 535 mm) ist im Bild zu sehen.

Bei der Herstellung von Bremsscheiben auf DISAMATIC-Anlagen führte die Gießgeschwindigkeit, die erforderlich ist, um mit der Taktzeit der Formanlage Schritt zu halten, häufig zu hohen Fließgeschwindigkeiten in der Form – dies hatte Sanderosion zur Folge, die den Ausschuss erhöhte.

Wie konnte dem entgegengewirkt werden?

DISA entwickelte mit MAGMASOFT® eine Konfiguration namens Double Index, um die Gießzeit im Maschinenzyklus zu erhöhen. Durch das gleichzeitige Gießen von zwei Formen kann jede Form langsamer gefüllt werden, ohne dass die Zykluszeit der Maschine überschritten wird. Eine längere Gießzeit ermöglichte hier ein langsameres Gießen mit einem langsameren Schmelzefluss bei der Verwendung von Modellen mit schlankeren Anschnitten und Angüssen. Langsamere Schmelzeströme verursachten keine Sanderosion und trugen so zur Reduzierung der sandbedingten Gussfehler bei, was wiederum die Ausbringung erhöhte. Zeitgleich wurde die gewünschte Gesamtzahl der Formen produziert. Eine klare Bestätigung für DISA, den optimalen Kompromiss mit Hilfe der Gießprozess- Simulation gefunden zu haben.

Über DISA

DISA entwickelt und fertigt Metallguss- und Formanlagen, Dienstleistungen und Produktionslösungen für die Eisen- und Nichteisen-Gießereiindustrie. Die DISA Gruppe hat eine langjährige Tradition in Bezug auf Innovation, Zuverlässigkeit und Engagement. Das Unternehmen versorgt seine Kunden mit durchgängigen Graugussausrüstungen – sowohl für vertikale als auch für horizontale Formen. Darüber hinaus unterstützt DISA seine Kunden bei ihren aktuellen Gießprozessen durch präzises, technisches Fachwissen.