Weniger ist nicht immer mehr: Mit Geometrieoptimierung Porosität verringern

Hyundai WIA stellt Differentialgetriebe- Gehäuse für Automobile aus GJS-700 im Sandguss her. Die Ansprüche an Getriebegehäuse sind hoch. Als sicherheitsrelevante Bauteile sollen sie haltbar sein und hohe mechanische Belastungen aushalten. Hier ist die beste Bauteilqualität gefragt, um Haltbarkeit zu garantieren, unnötige und kostenintensive Reparaturen zu vermeiden und damit dem guten Ruf des Unternehmens gerecht zu werden.

Weniger Schmelze, mehr Probleme

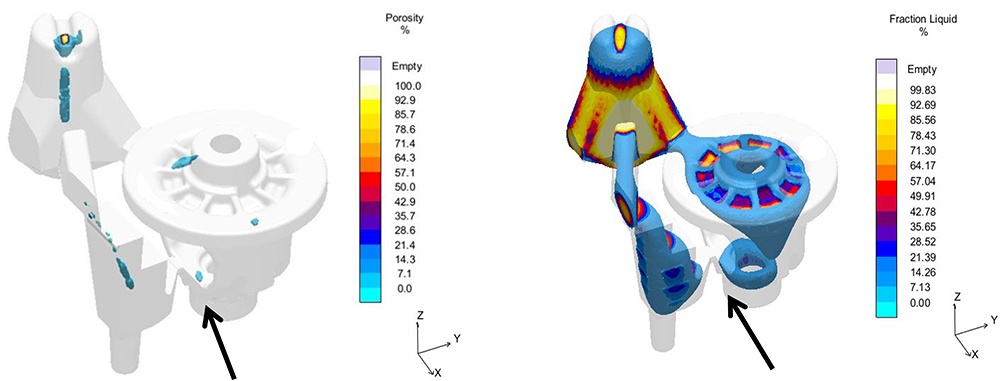

Das Produktdesign schien perfekt. Ein Bauteil sollte mit optimalem Materialeinsatz hergestellt werden: so wenig wie möglich. Das Ergebnis der anschließenden Prozessentwicklung war jedoch nicht so gut wie für die Ansprüche nötig. Die Simulation des bevorzugten Gusslayouts ließ eine starke Tendenz zur Schwindungsporosität erwarten. Ursache war laut Simulation, dass Speiser und -hals es nicht schafften, das Volumendefizit während der Erstarrung auszugleichen (Bild 1).

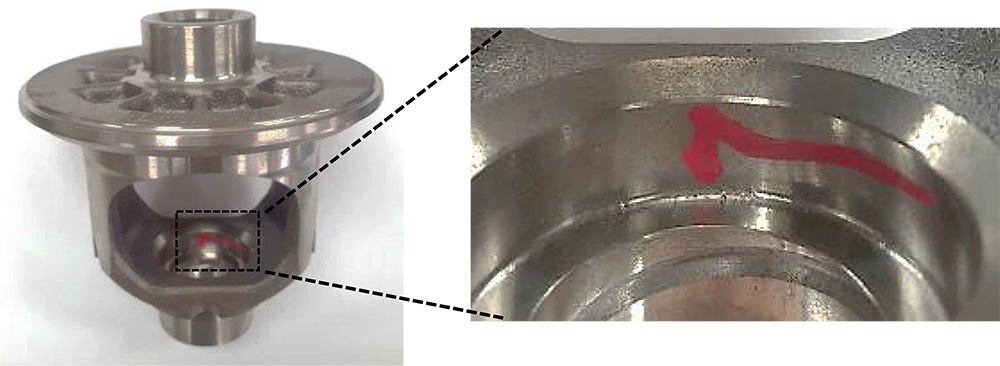

Hyundai WIA stellte einen Prototyp her, der die Simulationsergebnisse bestätigte: Der Prototyp zeigte zu viel Porosität in den kritischen Bereichen. Im Gebrauch könnte das Gehäuse den mechanischen Belastungen nicht dauerhaft standhalten und den Qualitätsansprüchen des Herstellers nicht gerecht werden. Eine Serienproduktion kam mit diesem Layout nicht in Frage (Bild 2).

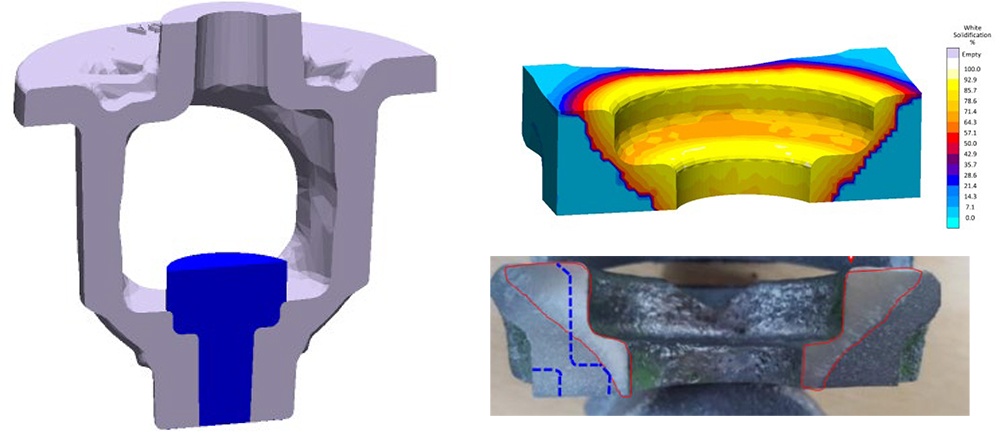

War das Produktdesign zu retten? Die Problemlösung unterlag einer Einschränkung: Hyundai WIA wollte keinen zusätzlichen Speiser einsetzen. Die Ingenieurinnen und Ingenieure versuchten daher, den Fehler mit Hilfe einer in die Gussform eingebauten Kühlkokille zu vermeiden. Simulation und Prototyp zeigten jedoch: Im unmittelbaren Bereich der Kokille erstarrte die Schmelze zu schnell, sodass eine für diesen Fall typische Weißerstarrung auftrat (Bild 3). Darunter litten nicht nur Stabilität und Qualität des Produkts, sondern es kam auch zu einem hohen Verschleiß des Werkzeuges bei der anschließenden Bearbeitung.

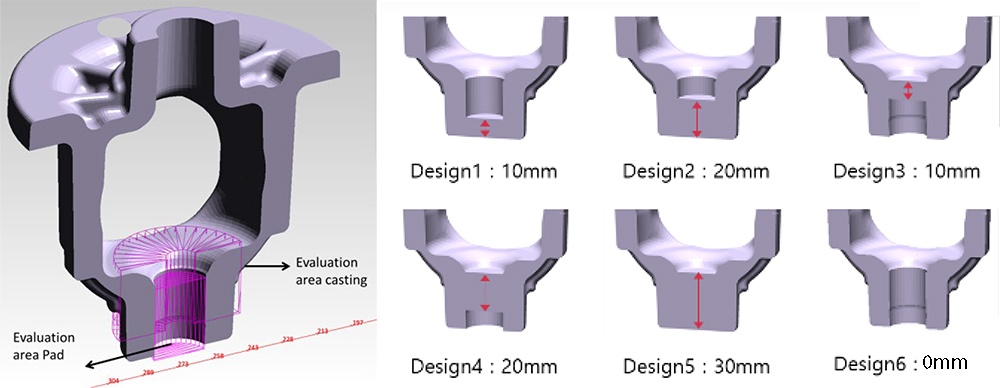

Die Gießereifachleute von Hyundai WIA fragten sich, ob es möglich sei, die Porosität dort zu konzentrieren, wo sie das Bauteil nicht beeinflusst: in einem Bereich, der bei der Nachbearbeitung ohnehin entfernt wird. Sie planten, die Aussparung am kritischen Bereich des Bauteils aufzufüllen. Bild 4 zeigt, dass sich eine Fülle an möglichen Dicken und Positionen der Gießverstärkung ergab.

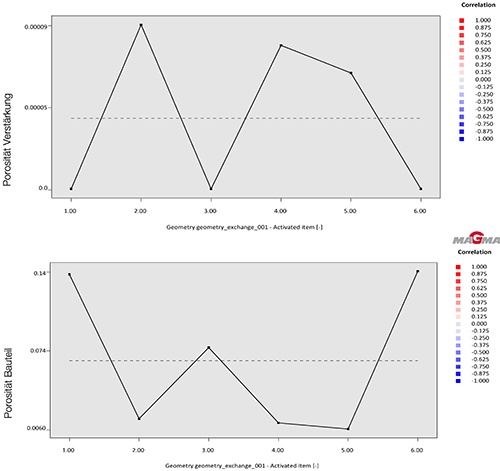

Bei so vielen Lösungsansätzen ist MAGMASOFT® das optimale Werkzeug. MAGMASOFT® hilft nicht nur, diese Variationen automatisch zu ermitteln, sondern auch sie auszuwerten. Hierzu wurden zwei Auswertungsbereiche angelegt: einer im kritischen Bereich des Bauteils, ein weiteres Auswertegebiet in der Verstärkung selbst. Mit MAGMASOFT® wurden schließlich sechs verschiedene Designs hinsichtlich ihrer Porosität untersucht (Bild 5). Führte die Idee zum gewünschten Ergebnis?

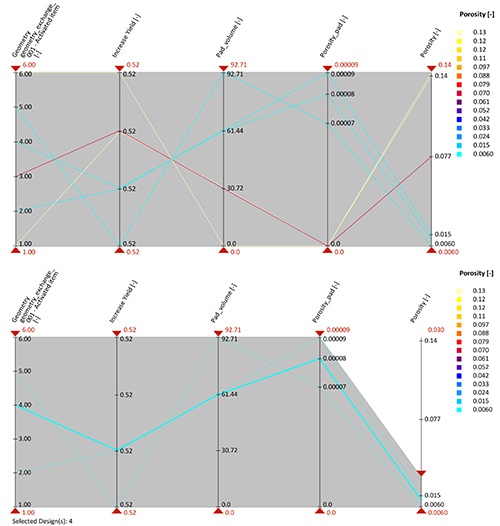

Die Bewertungsdiagramme zeigen jeweils die Porosität in der Gießverstärkung (Bild 5, links) und dem kritischen Bereich des Bauteils (Bild 5, rechts). Der Lösungsansatz war erfolgversprechend: Je nach Anordnung und Größe der Füllung entstand die Porosität genau dort und reduzierte sich im kritischen Bereich, bei Design 2, 4 und 5 signifikant. Die Auswertung wurde durch ein Parallel- Koordinatendiagramm ergänzt, um die Ausbringung bei der Designwahl zu berücksichtigen (Bild 6).

Design 5 wies zwar die geringste Tendenz zu Gussfehlern auf, verringerte jedoch gleichzeitig die Ausbringung. Das wäre nicht nur unökologisch, sondern auch ein vermeidbarer finanzieller Verlust für die Gießerei. Unter Berücksichtigung der diversen Ansprüche an Bauteil und Produktion stellte sich Design 4 als bester Kompromiss für das Produkt heraus (hervorgehobene hellblaue Linie in Bild 6 rechts).

Das Verhältnis zwischen Porosität und Ausbringung war optimal. Prototypen bestätigten die Simulationsergebnisse, auch im Vergleich zu „schlechteren“ Designs (Bild 7): Für die Produktion kam nur Design 4 in Frage. Der ursprüngliche Fehler konnte in der Serienproduktion völlig behoben werden: Die Schrumpfporosität im untersuchten Bereich verschwand.

So viel wie nötig, so wenig wie möglich

Mit MAGMASOFT® wurde ein Bauteil entwickelt, das den hohen Anforderungen in allen Belangen gerecht wurde. Die Simulation zeigte, dass eine materialsparende Produktion nicht automatisch eine nachhaltige ist. Weniger ist nicht immer mehr. Durch den Mehreinsatz an Material in diesem Beispiel reduzierten sich Fehler, Ausschuss und zukünftige Reparaturen – die Haltbarkeit des Endprodukts spricht für sich. Weiterer Vorteil: MAGMASOFT® half praktisch per Knopfdruck, eine Lösung zu finden, verkürzte dadurch die Entwicklungszeit enorm und bietet zukünftig bereits in dieser Phase Sparpotential. Eine Win-Win-Situation: Neben der insgesamt ökonomischeren Produktion wird Hyundai WIA seinem Ruf, qualitativ hochwertige Produkte herzustellen, mehr als gerecht.

Über Hyundai WIA

Hyundai WIA wurde 1976 gegründet und fertigt seit 1979 Antriebsstränge. Heute ist das südkoreanische Unternehmen mit Hauptsitz in Changwon einer der führenden Hersteller von Automobilkomponenten. Hyundai WIA steht für Spitzentechnik und exzellente Produktqualität.