DGS realisiert eines der größten Druckgussteile der Welt

Die Sonne strahlt stündlich genug Energie auf die Erde, um den Jahresbedarf der gesamten Weltbevölkerung zu decken. Zur besseren Ausnutzung der Sonnenenergie stellt die Firma DGS Druckguss Systeme AG, St. Gallen, Schweiz, Rahmen für Solarthermie-Module zur Warmwassererzeugung her. Die Fertigung der Rahmen wurde kürzlich von verschweißten Strangpressprofilen auf nahtlose Aluminiumdruckgussteile umgestellt. Dieser Erfolg war so bemerkenswert, dass der neue Rahmen im Internationalen Aluminium-Druckguss-Wettbewerb 2014 mit einer „Besonderen Anerkennung“ ausgezeichnet wurde.

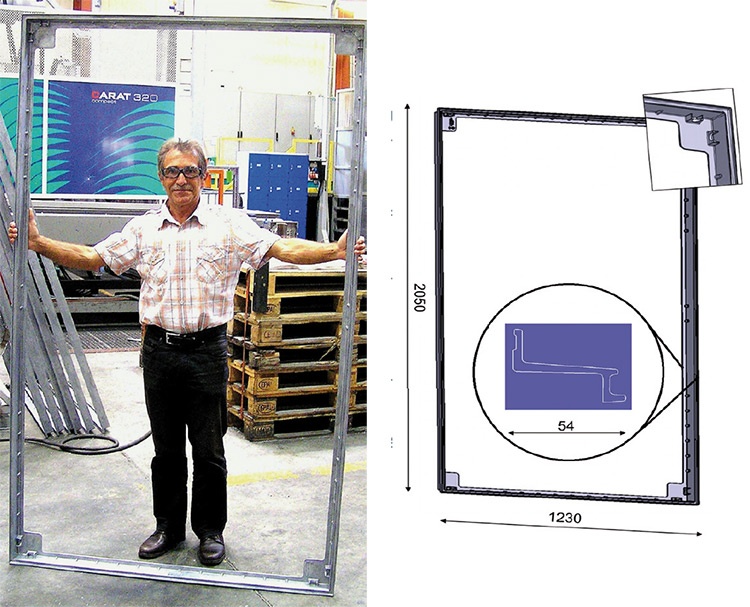

Der Wechsel des Fertigungsverfahrens war vor allem durch bessere Langlebigkeit und Dichtheit der Gussteile im Vergleich zu den Schweißteilen motiviert. Die Module sind durch die Dachmontage starken Temperaturschwankungen ausgesetzt, wodurch die Nähte geschweißter Rahmen reißen können. Folgen sind eindringende Feuchtigkeit, die Beschädigungen der Absorberschicht und letztlich erhebliche Wirkungsgradeinbußen. Im Druckguss gefertigte Rahmen besitzen diese Schwachstelle nicht und sind damit entscheidend robuster. Die Gussteile unterliegen höchsten Anforderungen: mindestens 20 Jahre Korrosionsbeständigkeit, hohe Maßhaltigkeit und ein geringes Gewicht bei niedrigen Gesamtkosten. Mit Abmessungen von 2.050 x 1.230 x 50 mm bei einem Gewicht von nur 6 kg ist die Fertigung eine enorme Herausforderung.

Zunächst wurden das Bauteildesign und das gießtechnische Konzept erarbeitet. Kritische Fertigungsbedingungen mussten frühzeitig erkannt und berücksichtigt werden. Minimale Abmessungstoleranzen und Rechteckigkeit für die Montage der Glasscheibe waren ebenso verbindlich wie enge Toleranzen für die Rohranbindungen. Bei Wandstärkenvorgaben von maximal 5 mm mussten die geforderten mechanischen Kennwerte und die Steifigkeit frühzeitig sichergestellt und optimiert werden.

Werkstoffseitig fiel die Wahl auf eine gut gießbare und hochfeste AlSi10MgMnSr-Primär-Legierung. Für Ausgangsdesign und Profil des Rahmens wurde nach einigem Abwägen ein einteiliges verstrebungsloses Rahmenkonzept mit Z-Profil festgelegt.

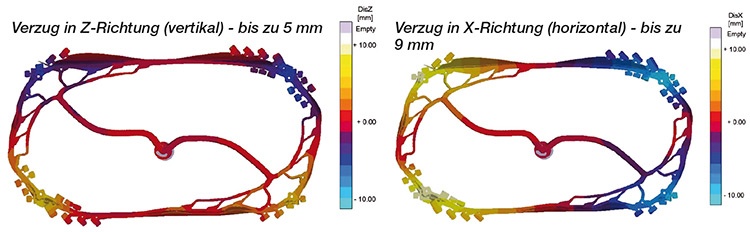

Besonders anspruchsvoll war dann die Auslegung des Druckgussprozesses selbst. Vergleichbare und belastbare Ergebnisse mussten möglichst früh vorliegen. Axel Schmidt, Leiter des Projektmanagements bei DGS erinnert sich an die kritischsten Fragen: “Lässt sich dies Bauteil mit Fließlängen von mehreren Metern überhaupt füllen? Welche Füllzeit ist für eine komplette Füllung notwendig? Was passiert, wenn Füllfronten nach 2 bis 3 Metern Fließweg zusammentreffen? Wie groß sind die Längenschwankungen und wie stark verzieht der massive Anguss das Teil? All diese Fragen mussten wir möglichst früh verlässlich beantworten, um kosten- und ressourceneffizient zu arbeiten und das Projekt zu einem Erfolg zu führen.“ Zu Beginn wurde ein Konzept mit zwei Anschnittbereichen entworfen und mit MAGMA5 durch unterschiedliche Qualitätskriterien wie ‚Flow-Length‘, ‚Fill Temperature‘ und ‚Material Trace‘ überprüft. Die Lösung der Verzugsproblematik erwies sich dabei als besonders herausfordernd.

Die Simulationen zeigten, dass die Bauteilverzüge von bis zu 9 mm in Längs- und 5 mm in Querrichtung bei diesem Gießkonzept weit außerhalb der Toleranzen lagen. Daher beschloss das DSG-Team, den Anguss nochmals grundlegend umzugestalten. Die Fachleute überprüften verschiedene erfahrungsbasierte Designvarianten erneut mit MAGMASOFT®. Dies ermöglichte ihnen, die geplante Zeitschiene des Projektes einzuhalten und den Optimierungsfortschritt abzusichern.

Die Lösung brachte schließlich ein Gießsystem mit Anschnitten über alle vier Eckbereiche und mit insgesamt 20 Fächeranschnittten. Axel Schmidt bestätigt: „Bei der Erarbeitung des verzugsminimierten Designs hat MAGMA für uns eine entscheidende Rolle gespielt. Durch die Möglichkeiten zum schnellen und frühen Test unterschiedlicher Varianten konnten wir die Gießtechnik so gestalten, dass der Anguss möglichst wenig Kraft auf das Teil ausübt. Die Verzugsproblematik konnten wir so erfolgreich ausräumen und gleichzeitig andere kritische potenzielle gießtechnische Fehler ausschließen. Die Symmetrie der Fließwege konnte mit dem Ergebnis ‚Material Trace‘ gut beurteilt werden. Mit dem ‚Distortion‘-Ergebnis wurde der Verzug genau analysiert und Auswirkungen der Änderungen dokumentiert und erörtert.“

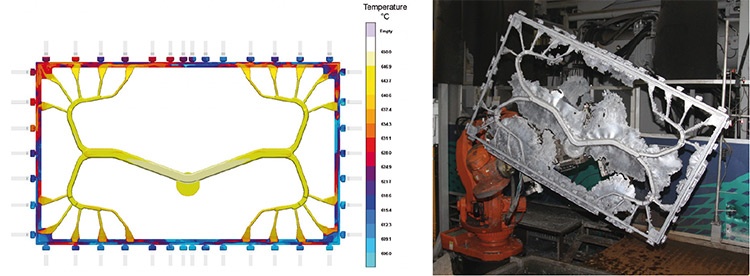

Als nächstes musste die Gießtechnik auf die Produktionsumgebung übertragen werden. Die Teilung der Formeinsätze und die Auslegung der Werkzeugtemperierung waren als nächste Meilensteine zu erarbeiten. Wieder nutzte das DGS-Team MAGMA5, um die Kühlung der 10fach geteilten Werkzeughälften zu entwickeln. Am Ende der Arbeiten stand ein Werkzeug mit 14,1 und 20,3 Tonnen Gewicht der beiden Formhälften, optimiert auf die ungewöhnlich hohen Dimensionen des Teils und den dadurch lokal hohen Kühlbedarf. Das Werkzeug wurde zur Fertigung freigegeben. Nach der Fertigstellung konnte die Serienproduktion planungsgemäß beginnen. Heute wird das Endprodukt in zwei unterschiedlichen Solarkollektoren führender Hersteller eingebaut.

DGS zieht eine positive Bilanz. Axel Schmidt: „Durch die Simulation ist es gelungen, den Rahmen auf Anhieb gemäß der Anforderungen zu gießen und dabei die engen Zeit- und Kostenvorgaben einzuhalten. Änderungen nach der Erstbemusterung waren nicht notwendig. Trotz 24 kg Schussgewicht bei nur 6,3 kg Bauteilgewicht und einer Formfüllzeit von 40 ms läuft die Produktion heute ohne kritischen Bauteilverzug. Das Projekt ist nicht nur ein wirtschaftlicher Erfolg sondern auch ein neuerlicher Beweis der Innovationsfähigkeit von DGS.“

Währenddessen werden bei DGS zahlreiche neue anspruchsvolle Gussteile entwickelt. Dabei lernt das DGS-Team gerade die neuen Möglichkeiten zur virtuellen Versuchsplanung und automatischen Optimierung in MAGMA5 Rel. 5.3 kennen. Die Einstellung robuster Prozessbedingungen und aktive Unterstützung bei der Überprüfung von Versuchsfeldern ergänzen die rein erfahrungsbasierten manuell durchgeführten Verbesserungsschleifen. DGS setzt auf MAGMA5 um weitere Zeit- und Kostenpotenziale zu erschließen.

DGS Druckguss Systeme AG ist eine global agierende Entwicklerin und Herstellerin von anspruchsvollen Leichtmetall-Druckgusskomponenten aus Aluminium und Magnesium mit über 900 Mitarbeitenden an den Standorten St. Gallen (Schweiz), Liberec (Tschechien) und Nansha (China). Das Unternehmen hat sich seit seiner Gründung im Jahre 1950 mit ausgewiesener Technologie- und Produktionskompetenz sowie kompromissloser Zuverlässigkeit nachhaltig als Systemlieferant in der Wertschöpfungskette seiner Kunden – vorwiegend Unternehmen der Automobilindustrie – etabliert. DGS ist nach ISO TS 16949, ISO 14001 und OHSAS 18001 zertifiziert. Nebst der Produktionskompetenz ist DGS auch ein wichtiger Entwicklungspartner für seine Kunden mit besonderem Fokus auf die Werkstoff- und Prozessentwicklung.

* Text und Bilder mit freundlicher Genehmigung von DGS Druckguss Systeme AG, Schweiz