Das Technologiezentrum von Franken Guss Kitzingen setzt auf MAGMA5

Der Fahrzeugbau unternimmt heute immense Anstrengungen zum Leichtbau, um Kraftstoff zu sparen oder schonend mit den Materialressourcen umzugehen. Im Technologiezentrum der Franken Guss Kitzingen GmbH & Co. KG werden die Voraussetzungen geschaffen, um Konstruktionsentwürfe in hochbelastbare Gussteile umzusetzen.

Der Bauteilkonstrukteur kann dieses Ziel schnell und effizient nur gemeinsam mit dem Gießereifachmann erreichen. Dabei wird gezielt in die Gestaltung des Bauteils eingegriffen um z.B. Kerne zu vermeiden, Fertigungskosten zu sparen oder um die Belastbarkeit der Bauteile durch das Anpassen von Wanddicken oder die Gestaltung von Verrippungen wesentlich zu erhöhen.

Da Franken Guss an einem Standort Gussteile sowohl in Eisenwerkstoffen als auch Aluminiumwerkstoffen produziert, erarbeitet das Technologiezentrum für diese völlig verschiedenen Verfahrenstechniken belastungsgerechte und fertigungsoptimierte Lösungen.

Die Daten für Neuteile erhält das Technologiezentrum überwiegend im Datenverbund als STEP- oder IGES-Dateien. Hier erfolgen eine erste Bewertung des Bauteils sowie die erste Simulation des „nackten“ Teils zur Darstellung von Porositätszentren. Zur konstruktiven Überarbeitung wird der Konstruktionsdatensatz in Pro/E oder CATIA angefordert. Parallel zur Einarbeitung von Änderungen erfolgt von Fall zu Fall auch eine FEM-Bewertung zur Auslegung der Festigkeit des Bauteiles oft in mehreren Schleifen in CATIA V5.

Liegt eine festigkeitsoptimierte Konstruktion vor, wird mit Hilfe von MAGMA5 die Festlegung und Optimierung des Anschnitt- und Speisungssystems durchgeführt. Auch diese Simulation erfolgt meist in mehreren Schleifen, da nicht nur qualitative Faktoren, sondern mit dem Gussausbringen entscheidende wirtschaftliche Entscheidungen getroffen werden.

Nach Freigabe des Datensatzes durch den Kunden, z.B. nach erfolgter Bauraumprüfung, wird die gießtechnische Simulation auf die Gestaltung der Serieneinrichtung erweitert. Hier wird in mehreren Schleifen an einer optimalen Plattenbelegung und an der Optimierung des Kreislaufanteils gearbeitet. Vorhersagen einer fehlenden Durchspeisung oder auftretender Abschnüreffekte können auch zu diesem Zeitpunkt durchaus noch zu Konturänderungen am Bauteil führen.

Von Bedeutung für erfolgreiche Simulationen sind im Eisenguss genaue Fertigungsdaten und -eigenschaften für die eingesetzten Formstoffe und Kerne, wie Temperatur und Wassergehalt sowie Gasdurchlässigkeit von Formstoff und Kernen. Bezüglich der eingesetzten Legierungen werden die chemische Zusammensetzung, Schmelzebehandlung und die Gießtemperatur mit der Fertigungspraxis abgeglichen. Für große, oft sperrige Fahrwerksteile ergeben sich in einigen Fällen Maßabweichungen, die auf Gusseigenspannungen zurückzuführen sind. Aus diesem Grund erfolgt für solche Bauteile eine Eigenspannungsanalyse mit dem Spannungsmodul von MAGMA.

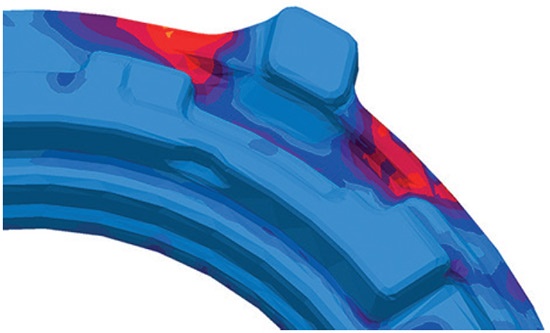

An einem Fahrwerksteil waren zur Spannungsreduzierung zunächst Versteifungsrippen an einem Mitnahmenocken vorgesehen. Wie die Simulation (Bild 1) aufzeigte, bewirkte diese konstruktive Maßnahme eher das Gegenteil. Die durch die Rippen resultierenden, sehr unterschiedlichen Abkühlgeschwindigkeiten führten zu erheblichen Gusseigenspannungen mit der Folge von Rissen.

Franken Guss nutzt MAGMAstress auch zur Risikobewertung von Gusseigenspannungen in Bezug auf die Belastungssimulation eines Bauteils. In einem Beispiel zeigte sich, dass die Eigenspannungen in diesem Fall gerade dort maximal sind, wo im Lastfall ohnehin die Maximalspannungen auftreten (Bild 2). Dies führte zu einer erheblichen Reduzierung der ertragbaren Last. Abhilfemaßnahmen konnten daher auf Basis der Simulationen mit MAGMA 5 frühzeitig mit dem Konstrukteur diskutiert werden.

Je nach Bauteilumfang und -größe dauert dieser Entwicklungsabschnitt zwischen zwei und zehn Tagen. Anschließend erfolgen aus diesen erarbeiteten Datensätzen die Vorgaben für den Modellbau der Vorserien- oder Serieneinrichtungen. Diese beinhalten den Aufbau der Modellplatte, den Datensatz zum Gussstück sowie Angaben zu den Speiser- und Laufquerschnitten. Die Schnelligkeit und die Sicherheit für die Entwicklung hochbelastbarer Bauteile bis zur Serienreife haben MAGMA 5 für das Technologiezentrum von Franken Guss zu einem unentbehrlichen Werkzeug gemacht.

Über Franken Guss

1922 wurde das Traditionsunternehmen als sogenannte Metall- und Schrott AG gegründet. Ein reger Besitzerwechsel zeichnet die Historie des Werks aus. Nachdem es lange Jahre zum Sachs-Konzern gehörte, erwarb Mannesmann 1987 die Mehrheit an der Gießerei. Im Jahr 2002 ging sie dann in den Besitz der ZF Friedrichshafen über. 2005 wurde das Unternehmen von der amerikanischen Gruppe MTI Metal Technologies Inc. übernommen und seit 2007 unter dem Namen Metal Technologies Kitzingen (MTK) geführt. Nach wirtschaftlich schwierigen Zeiten gelang dem heutigen geschäftsführenden Gesellschafter Josef Ramthun ein erfolgreicher Neubeginn im Rahmen eines Management-Buy-Outs.

Die Franken Guss Kitzingen GmbH & Co. KG ist der Spezialist für maßgeschneiderte Lösungen aus Eisen- und Aluminiumguss an einem Standort. Heute beschäftigt das Unternehmen nahezu 600 Mitarbeiter. Mit einem Jahresumsatz von 118 Mio. EURO in 2012 bietet Franken Guss eine Fertigungskapazität von 80.000 t Gusseisen und 4.500 t Aluminium. Zu den Hauptkunden gehören namenhafte Firmen aus der Automobilindustrie, dem Maschinenbau, der Luftfahrtindustrie sowie der Hausgerätetechnik.