Einsicht in den Gießprozess bei Voith

Über ein Drittel des weltweit aus Wasserkraft erzeugten Stromes wird mit Turbinen und Generatoren der Voith AG produziert. Jedes dritte Blatt Papier wird heute auf einer Voith-Papiermaschine gefertigt. Das Unternehmen aus Heidenheim in Baden-Württemberg fertigt außerdem Antriebs- und Bremssysteme, die in industriellen Anlagen sowie auf der Schiene und der Straße eingesetzt werden.

1825 übernahm Johann Matthäus Voith die Schlosserwerkstatt seines Vaters in Heidenheim und beschäftigte gerade mal fünf Handwerker. 1830 beteiligt er sich am Bau einer Papiermaschine von Johann Jakob Widmann, Industriepionier und Begründer der deutschen Papiermaschinenindustrie. Heute ist Voith mit 37.000 Mitarbeitern und weltweit über 270 Standorten eines der großen Familienunternehmen Europas.

Die für ihre Kompetenz und Qualität weltweit bekannte Voith Gießerei in Brasilien produziert sowohl Grau- und Sphäroguss als auch Stahlguss. Sie ist Südamerikas größter Hersteller von Gussteilen für Wasserkraftwerke und liefert wichtige Komponenten für die Kraftwerke in Itaipu, Brasilien/Paraguay und Three Gorges in China. Als Innovationsführer nutzt die Voith Gießerei bereits seit 12 Jahren MAGMASOFT® Eine Voith-Francisturbine für ein Wasserkraftwerk zur Optimierung der Gusserzeugnisse.

Im folgenden Beispiel simulierte Voith zunächst nur den Erstarrungsverlauf einer 12 Tonnen schweren Kaplanschaufel. Dabei wurden keine gießtechnischen Fehler vorhergesagt. Tatsächlich traten bei den Gussteilen Oberflächenfehler durch Reoxidationseinschlüsse auf, die erheblichen Schweißaufwand verursachten.

Viele Gießereien konzentrieren sich bei der gießtechnischen Auslegung traditionell mehr auf die Speisungstechnik als auf das Formfüllverhalten. Durch steigende Qualitätsanforderungen an die Teile treten strömungsrelevante Kriterien stärker in den Fokus: Die Simulation der Formfüllung kann Fehler und Probleme aufdecken, die durch eine Erstarrungssimulation nicht erkannt werden können.

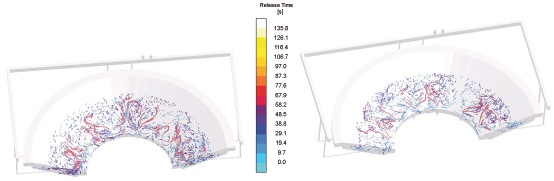

Dabei ist es sinnvoll, neben Temperaturen, Geschwindigkeiten oder Drücken bei der Bewertung der Formfüllung insbesondere auch das Strömungsbild der virtuellen Tracerteilchen zu untersuchen. Dies ist umso wichtiger, je aufwändiger und risikobehafteter ein Gussteil ist. Die Tracerergebnisse geben dem Anwender Aufschluss über die Zonen von Turbulenzen und ihre Intensität, sagen kritische Zonen von Schlackeeinschlüssen oder Reoxidation vorher und zeigen Bereiche für die Gefahr von Erosion im Anguss und im Bauteil auf.

Die Simulation der Formfüllung der Kaplanschaufeln zeigte die Gründe für die Fehler, die durch Turbulenzen in den kritischen Bereichen verursacht wurden. Aufgrund der Erkenntnisse durch die Simulation wurden die Anschnitte so verändert, dass verunreinigte Schmelze in den Speiser verdrängt wurde. Fehler durch Einschlüsse wurden so substanziell vermindert.

Die Voith Gießerei nutzt heute die Formfüllsimulation standardmäßig auch bei massiven Gussteilen als Instrument zur Qualitätsbewertung.