Innovative Prozessauslegung bei FBA und Volkswagen do Brasil

Die brasilianische Gießerei Fundição Brasileira de Alumínio (FBA) wurde 2008 von VW do Brazil beauftragt, einen neuen Prozess zur Herstellung von Zylinderköpfen zu entwickeln. Von Anfang an nutzte FBA Gießprozess-Simulation in ihrer Prozess-Entwicklungskette, um so die Neuentwicklungen zu begleiten und die Werkzeuge für Druckguss- und Niederdruckguss-Teile zu optimieren.

FBA ist ein rein brasilianisches Unternehmen und seit 1981 auf dem Druckguss-Markt tätig. Heute ist FBA einer der größten lateinamerikanischen Aluminium- Gießer mit einer monatlichen Kapazität von 1400 Tonnen flüssigem Aluminium. Zylinderköpfe für Verbrennungsmotoren wurden von Konstrukteuren im OEM-Umfeld aufgrund ihrer Anforderungen im Betrieb schon immer als kritische Teile betrachtet. Diese Herausforderung ist heute kombiniert mit steigenden Anforderungen nach leichteren und kostengünstigeren Bauteilen.

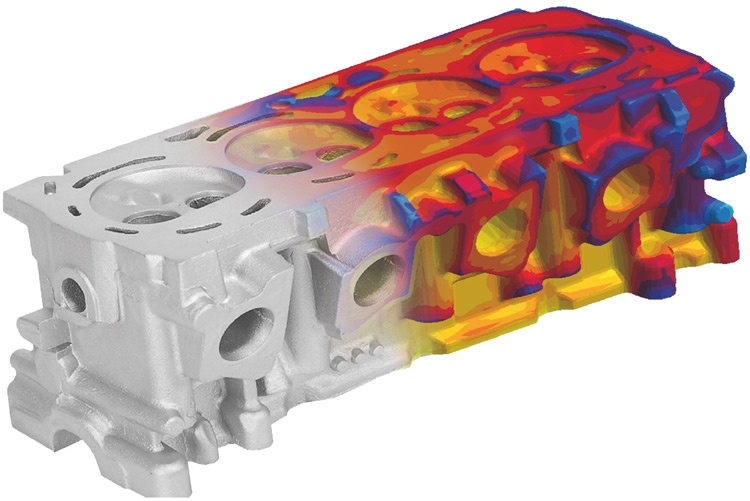

Die Leistungsmerkmale des vergossenen Werkstoffs sind mit der Legierung und den aus dem Prozess resultierenden Eigenschaften verknüpft. Bei Zylinderköpfen wird die Leistungsfähigkeit in Hinsicht auf zyklische (HCF) und thermomechanische Ermüdung (LCF) vor allem nahe der Brennkammer bestimmt. Dabei ist der Dendritenarmabstand im Gefüge (DAS) ein oft genutzter Qualitätsindex für die Beanspruchbarkeit des Werkstoffs als Funktion des Prozesses. Die Beanspruchbarkeit steigt qualitativ mit abnehmenden DAS-Werten.

In diesem Spannungsfeld hat sich FBA der Herausforderung gestellt, einen innovativen Gießprozess für die Zylinderköpfe des EA-111-Motors für Volkswagen do Brasil zu entwickeln.

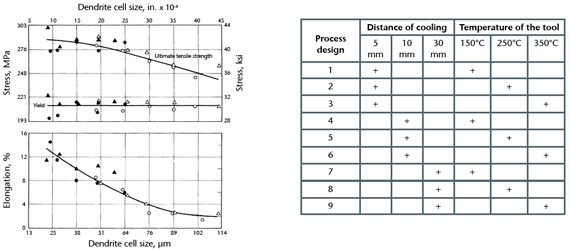

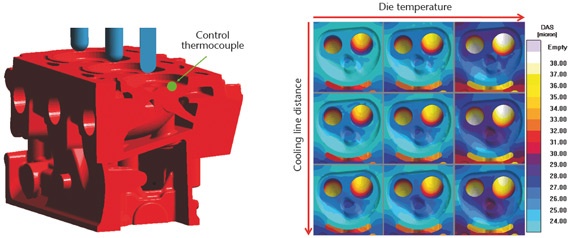

Um die geforderten Spezifikationen von maximal 27μm DAS an der Oberfläche des Brennraums zu erfüllen, wurde ein virtueller Versuchsplan (DoE, Design of Experiment) für kritische Prozessbedingungen aufgestellt und mit Hilfe von MAGMASOFT ® durchgeführt. Der Einfluss der Formtemperatur und der Kühlung nahe der Brennkammer wurden hinsichtlich ihrer Auswirkung auf die resultierenden Gefügemerkmale ausgewertet.

Die Analyse wurde unter Randbedingungen durchgeführt, mit denen Gussfehler aufgrund einer zu kalten Form vermieden werden sollten. Die ersten Ergebnisse zeigten, dass der geforderte Dendritenarmabstand nur dann erreicht wurde, wenn die Schmelze den Bereich der Brennkammer im Zylinderkopf bei sehr niedrigen Temperaturen erreichte. Das könnte im Niederdruck-Verfahren nur in einer Gießlage mit der Brennkammer nach oben (effektive Kühlung durch die Form) realisiert werden.

Die im Versuchsplan variierten Prozessbedingungen waren:

- Abstand zwischen der Formkühlung und dem Brennraum

- Werkzeugtemperatur am Brennraum

Die Ergebnisse des virtuellen Versuchsplans zeigten, dass sich die besten Ergebnisse für die Prozessbedingungen von Versuch Nr. 5 mit DAS-Werten kleiner als 27μm erzielen ließen. Gleichzeitig konnte für diese Prozessparameter eine Formtemperatur eingestellt werden, die die Tendenz zu Kaltlauf im Zylinderkopf im Bereich der Brennkammer gering hielten.

Aufgrund des intensiven Einsatzes von MAGMASOFT®-Simulationen war es möglich, die von VW geforderten Gefügeeigenschaften zu erzielen und das Gussteil ohne Gießfehler zu produzieren.