MAGMA5 sichert die Produktion großer Gussteile

Im Jahr 2012 produzierte die Gießerei von VÍTKOVICE Heavy Machinery das schwerste Stahlgussteil in ihrer Geschichte, das im Frühjahr 2013 erfolgreich an den Kunden ausgeliefert wurde. Es handelte sich um einen großen Stahlrahmen aus GS 20Mn5 für eine Hochgeschwindigkeits-Schmiedeanlage.

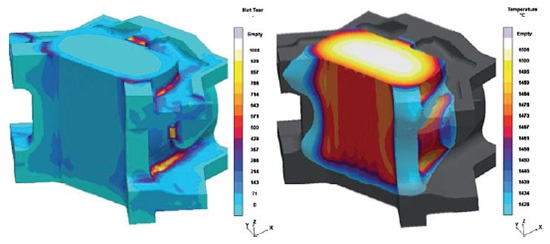

Das Rohteilgewicht des Stahlrahmens betrug eindrucksvolle 380 Tonnen. Allein die Herstellung eines Holzmodells nahm im Modellbau mehr als 1600 Arbeitsstunden in Anspruch. Die Sandform wurde aus furangebundenem Harz- bzw. Chromitsand gefertigt. Verschiedene Schlichten zur Isolierung oder zur Vermeidung von Sandfehlern wurden auf der Form-oberfläche aufgetragen. Der Einsatz der Formstoffe und Schlichten erfolgte basierend auf Erfahrungswerten und wurde anschließend durch MAGMA5 validiert. Mit den Simulationen wurden unter anderem die thermischen Auswirkungen im Gussteil und in der Form während der Erstarrung sowie die Gefahren für Vererzung und Penetration bewertet.

Die Herstellung der Form dauerte ungefähr 500 Stunden. Aufgrund der Größe des Gussteils waren beim Gießen fünf Gießpfannen mit einer Gesamtkapazität von 280 Tonnen im Einsatz. Nach einer gewissen Zeit, die mit Hilfe von MAGMA5 abgeschätzt worden war, wurden die offenen Speiser mit zwei weiteren Pfannen (68 und 32 Tonnen) gefüllt. Ein zeitlich genau aufeinander abgestimmtes Arbeiten, sowohl bei der Herstellung des geschmolzenen Stahls als auch während des Gießens der Schmelze aus den fünf Gießpfannen, war extrem wichtig, um die eigentliche Formfüllung in weniger als 300 Sekunden realisieren zu können. Bei einer Überschreitung dieser Zeit beginnt der Formstoff thermisch abzubauen, was zu einer Verminderung der Oberflächenqualität führen und auch die Maßgenauigkeit der Geometrie gefährden kann.

Jeder einzelne Fertigungsschritt und jede technische Veränderung wurden mit MAGMA5 untersucht, anschließend diskutiert und getestet, um potenzielle Fehlschläge während der Fertigung zu vermeiden. Die Temperaturen in der Form und im Gussteil wurden während der Erstarrung und Abkühlung mit Hilfe von Thermoelementen überwacht und anschließend mit den Temperaturfeldern verglichen, die mit MAGMA5 vorausberechnet worden waren.

Die Auslegung komplexer Gussteile wie dieses erfordert die Berechnung von mehreren Versionen, bevor das Optimum gefunden wird. Dank der gemeinsamen Anstrengungen der Gießereitechniker und der MAGMA-Anwender bei VÍTKOVICE Heavy Machinery wurden neun Iterationen benötigt, um eine robuste Fertigungstechnik festzulegen.

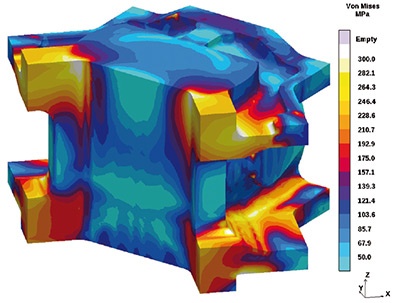

Da die Geometrie des Gussteils sehr komplex war und die Gefahr der Bildung von Warmrissen und Eigenspannungen bestand, wurde zusätzlich eine Simulation des Spannungs-Dehnungs-Verhaltens mit dem Modul MAGMAstress durchgeführt. Die Untersuchung von Spannungen und Dehnungen der ursprünglichen Auslegung zeigte, dass bei den Verbindungen zwischen den massiven und den dünnwandigen Bereichen Gefahr für Warmrissbildung bestand. Dies lag ursächlich daran, dass die dünnen Bereiche sehr rasch erstarren und abzukühlen begannen, was zu Volumenschrumpfung und steigenden mechanischen Fähigkeiten führte. In den Materialanhäufungen war die Schmelze zu diesem Zeitpunkt noch teilerstarrt und konnte damit keinen Widerstand gegen die auftretenden Zugspannungen leisten, die von den dünnen Bereichen ausgingen. Darüber hinaus waren die auf den massivsten Bereichen platzierten Speiser offensichtlich nicht in der Lage, Schmelze schnell genug in die kritischen Zonen zu transportieren, um die Warmrisse auszuheilen. Um dieses Risiko zu minimieren, war es daher unumgänglich, das Kühlungssystem zu optimieren und Reißrippen zum Schutz hinzuzufügen.

Die Spannungssimulationen zeigten auch, dass sowohl der zentrale Sandkern als auch andere innere Kerne das Gussteil unterhalb der Solidus-Temperatur daran hinderten, ungehindert zu schwinden. Die Kerne verhalten sich starr. Dies führte zu einem zusätzlichen hohen Risiko von Kaltrissen und hohen Restspannungen im Gussteil. Um diese Spannungen zu minimieren, musste das Auspacken des Gussteils und das Abbrennen der Speiser bereits bei hohen Temperaturen (700 °C) gestartet werden. Dadurch erhielt das Gussteil eine größere Freiheit, frei zu schwinden und so die Restspannungen besser abzubauen. Dieser Prozess war insbesondere beim Abbrennen der Speiser für die Arbeiter der Gießerei aufgrund der Temperaturbelastung sehr kompliziert. Darüber hinaus mussten auf der Sandform mehrere Betonplatten angebracht werden, um auf dem sehr heißen Sand gehen zu können. Den Mitarbeitern wurde ein spezielles Belüftungssystem zur Verfügung gestellt, und der gesamte Prozess wurde von der örtlichen Feuerwehr überwacht.

Die anschließende Wärmebehandlung wurde ebenfalls in MAGMA5 analysiert, um die optimalen Prozessbedingungen zu finden, damit die Spannungen unter Kontrolle gehalten werden konnten. Durch die vereinten Anstrengungen von der Gießerei und der Arbeitsvorbereitung wurde das Gussteil im geplanten Zeitrahmen angefertigt und erfolgreich an den Endkunden ausgeliefert.

VÍTKOVICE Heavy Machinery, a.s. verwendet MAGMASOF® mittlerweile seit zwölf Jahren als Werkzeug zur gießtechnischen Auslegung und Optimierung. Über die Jahre haben die Konstrukteure, Techniker und Manager im Unternehmen ein großes Vertrauen in dieses Simulationswerkzeug entwickelt. Neben der Anwendung in der Entwicklungsphase wird MAGMA5 auch als eine gemeinsame Sprache zwischen der Gießerei und ihren Kunden angewendet. Heute befindet sich nicht ein einziges Gussteil in der Produktion, das nicht in MAGMA5 analysiert worden ist.

Die Gießerei von VÍTKOVICE Heavy Machinery a.s. gehört zum großen Maschinenbaukonzern VÍTKOVICE MACHINERY GROUP. Bereits 1890 wurden in Ostrava, Tschechische Republik erstmals gegossene Teile erfolgreich produziert. Die Gießerei ist heute in Europa eine der führenden Hersteller von extrem großen und schweren Stahlgussteilen mit einem Gewicht von bis zu 180 Tonnen und maximalen Abmessungen von 8 x 30 x 6 Metern.

MAGMASOFT® wird seit dem Jahr 2000 täglich eingesetzt. Um mehrere Projekte gleichzeitig durchführen und auswerten zu können, wurde 2011 eine zusätzliche Pre-Post-Lizenz installiert. Dadurch wurde es möglich, 100% der produzierten Gussteile zu simulieren. Zusätzlich werden aktuell 15% aller eingehenden Projektanfragen von Kunden in MAGMA5 analysiert, um bereits in der Angebotsphase frühzeitig Informationen zum möglichen Ausbringen und zu kritischen Qualitätsfragen zu ermitteln. Aufgrund der ständig steigenden Nachfrage nach hochwertigen und komplexen Großgussteilen wurde der zweite Arbeitsplatz 2012 auf eine vollständige MAGMA5-Lizenz mit zwei Kernen aufgerüstet. Momentan wird eine 4-Kernlizenz von MAGMA5 mit den Modulen MAGMAsteel, MAGMAiron und MAGMAstress verwendet, um die fertig ausgelegte Gießtechnik im Hinblick auf Füllung, Erstarrung und Spannungen zu analysieren, während die zweite Lizenz (zwei Kerne) dazu dient, eine schnelle Bewertung von Speisung und Auslegung der Gießtechnik durchzuführen.