MAGMASOFT® - Ein Werkzeug für schnelle Entscheidungen

Auf der Suche nach neuen Möglichkeiten gelang es Godrej Tooling auch auf dem Markt für größere Druckgussteile für automobile Anwendungen Fuß zu fassen. Die Werkzeuge für Getriebe- und Motorenbauteile sind groß und komplex und werden in vergleichsweise geringen Stückzahlen hergestellt, wie üblicherweise einem Werkzeug pro Jahr.

Erfolgreiche Konstruktionen erfordern einen großen Aufwand bei der Konzeption, um sicherzustellen, dass alle kritischen Bereiche ausreichend berücksichtigt werden. Die Strategie, vor dem Markteintritt bereits die Infrastruktur und Kompetenz für die Konstruktion für große Druckgusswerkzeuge aufzubauen, hat sich bei Godrej Tooling sehr bewährt. So konnten bereits bei den ersten Aufträgen gute Erfolge verbucht werden, so dass die Reputation auch für große Werkzeuge schnell wuchs.

Das folgende Beispiel war eine der ersten Projekte und zeigt die Entwicklung des Konstruktionsprozesses von der ersten Iteration bis zur endgültigen Konstruktion. Alle Aktivitäten wurden in zwei knappen Wochen Entwicklungszeit realisiert und lieferten bereits beim ersten Testlauf bis zu 98% fehlerfreie Bauteile.

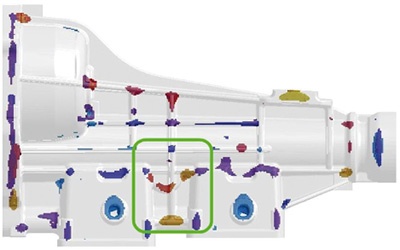

Bei Eingang der Anfrage wurde eine erste Erstarrungsanalyse vorgenommen, um die Gießbarkeit der Bauteilkonstruktion sicherzustellen und grundlegende Qualitätsprobleme aufzuzeigen. Auf diese Weise unterstützt die Simulation den Bauteilkonstrukteur zu einem Zeitpunkt, wenn die Konstruktion noch nicht endgültig festgelegt ist und Änderungen noch umgesetzt werden können.

In der zweiten Phase wurden Problembereiche dokumentiert. Aufgrund der Empfehlungen der Ingenieure von Godrej wurde die Bauteilkonstruktion unter Beibehaltung der Kundenanforderungen geändert. Während dieser frühen Entwicklungsstufe spielt die Simulation als Werkzeug für die Kommunikation mit dem Kunden eine wichtige Rolle.

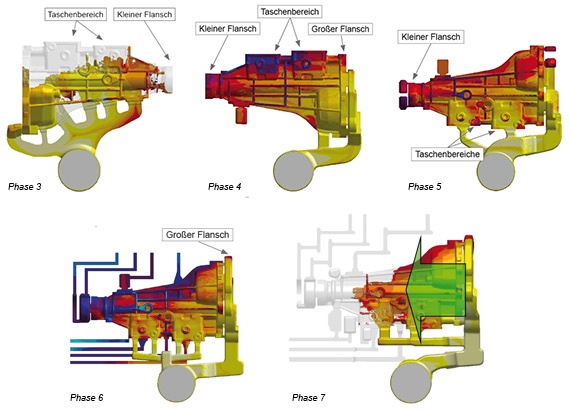

Anschließend wurden in der dritten Phase die Positionen der Anschnitte festgelegt. Dabei wurde die Rippe, die über die gesamte Länge des Gussteils verläuft, als Kanal für einen schnellen Transport der Schmelze in schwierig zu füllende Bereiche des Gussteils genutzt. Die erste Simulation des Füllverhaltens zeigte ein sehr ungleichförmiges Füllbild. Im Bereich der Rippe zeigte sich in der Nähe des Anschnittes eine zurückfließende Metallfront. Die genauere Analyse der Simulationsergebnisse deutete außerdem ein erhöhtes Risiko für Lufteinschlüsse im Bereich der Rippen an. Die Untersuchung des gesamten Schussprofils zeigte ebefalls ein zu frühes Füllen des kleinen Flanschbereichs, der bereits vor den oben liegenden Taschen gefüllt wurde.

Auf Grund der ersten Erkenntnisse wurde in der vierten Projektphase die Konstruktion radikal verändert, indem der Anguss auf die Seite des großen Flansches verlegt wurde. Im Bereich der Rippe wurde ein Anschnitt beibehalten, um den Schmelzetransport in Richtung der Taschen sicherzustellen. Die Simulation zeigte deutlich einen starken Temperaturabfall in den Taschen. Weiterhin zeigte sich im kleinen Flansch nach wie vor eine rückwärts gerichtete Schmelzeströmung. Diese Erkenntnisse hatten weitere Konstruktionsänderungen zur Folge.

Mit Änderung der Lage des Bauteils wurden schließlich noch letzte Konstruktionsverbesserungen vorgenommen, wie z. B. die Erhöhung der Wandstärke zur Speisung in den Taschen wie auch eine optimierte Gestaltung der Überläufe. Die Simulationsergebnisse zeigten immer noch einen Temperaturabfall der Schmelze im Bereich des kleinen Flansches, was ein Risiko für Kaltfließstellen bedeutet. All diese Probleme wurden durch eine Optimierung des Schussprofils an der Druckgussmaschine mit der Simulation untersucht.

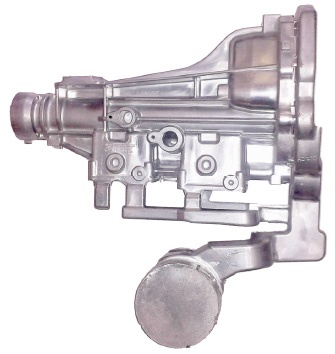

Die letzten Simulationen wurden mit einem verbesserten Design des Gießlaufes im Bereich der Taschen, der direkt an den großen Flansch angebunden wurde, durchgeführt. Auf diese Weise wurde das Problem des Temperaturabfalls erfolgreich gelöst. Anschließend zeigten die Ergebnisse, dass der Zusammenfluss der Metallfronten aus dem Bereich der Taschen und des großen Flansches zu einem geringeren Temperaturabfall führte. Als letzte Verbesserungsmaßnahme wurde eine Entlüftung zwischen den Taschen eingebracht, um die dort vorhandenen Lufteinschlüsse zu entfernen. Das Problem der potenziellen Kaltfließstellen wurde durch eine letzte Änderung des Gießlaufs gelöst. Mit diesem Design wurde das Werkzeug gebaut. Mit dem ersten Probewerkzeug wurden Gussteile hergestellt, die bezüglich der Anforderungen zu 98% fehlerfrei waren.

Für Godrej Tooling ist die Nutzung von MAGMASOFT® heute ein voll integrierter, obligatorischer Prozessschritt für die Entwicklung von Druckgusswerkzeugen. Die Erfolge in Bezug auf verbessertes Ausbringen, Verringerung der Ausschussquote und Steigerung der Produktivität der Werkzeuge als Ergebnis des konsequenten Einsatzes der Simulation führen zu einem deutlichen Wettbewerbsvorsprung. Heute bestehen Godrejs Kunden auf einem Einsatz von MAGMASOFT®, bevor gemeinsam Entscheidungen bezüglich Produkt- oder Werkzeugänderungen getroffen werden.

Godrej Tooling aus Mumbai, Indien, ist Teil der Godrej Gruppe, die mit einem Gesamtumsatz von 3,3 Mrd. $ eine breite Palette an Konsum- und Industriemärkten in Asien bedient. Seit seiner Gründung im Jahr 1935 entwickelte sich das innovative Unternehmen zu einem wichtigen Hersteller für Druckgusswerkzeuge, Stanzwerkzeuge und Industriemaschinen. Es ist mit neusten 3D-CAD/CAE-Werkzeugen, darunter MAGMASOFT®, 39 CNC-Maschinen, CMM-Messtechnik und Druckgussversuchsmaschinen mit Kapazitäten von 800 t, 1000 t und 2500 t Schließkraft ausgestattet. Mit einer Jahreskapazität von 300 Druckgusswerkzeugen ist Godrej Tooling der größte kommerzielle Werkzeughersteller in Indien. Als IMS-zertifiziertes Unternehmen ist Godrej „bevorzugter Werkzeughersteller“ bei OEMs wie Honda, Yamaha, Piaggio & Bosch in Indien.