MAN Kopenhagen reduziert Eigenspannungen in Dieselmotor-Komponenten

Für MAN Diesel & Turbo (MDT), Kopenhagen, ist die Bewertung und Kontrolle von Eigenspannungen entscheidend für eine wirtschaftliche Produktion. Um die Qualität der Motorkomponenten zu gewährleisten setzt MDT ein ausgefeiltes Qualitätsmanagement-System in den Bereichen Entwicklung, Fertigung und Qualitätssicherung ein.

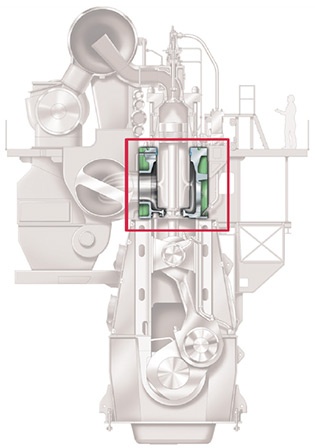

Die Motoren von MDT zeichnen sich durch ihre hohe Qualität aus. 2014 wurde mehr als die Hälfte aller Handelsgüter weltweit von MDTs Zwei- und Viertakt-Dieselmotoren auf über 48.000 Schiffen über die Ozeane transportiert. Die Komponentenliste eines solchen Dieselmotors enthält zahlreiche Gussteile, darunter Zylinderlaufbuchsen, Lagerdeckel und Zylindergehäuse. Während ein Zweitaktmotor zu ungefähr 30% aus Gussteilen besteht, wird bei den kleineren Viertaktmotoren die gesamte Gehäusekonstruktion direkt aus einem Guss gefertigt. Mit den eingesetzten Werkstoffen (verschiedene Stahl- und Gusseisensorten (GJS, GJL, GJV)) werden die erforderlichen Werkstoffeigenschaften, insbesondere eine ausreichende Festigkeit und gute Wärmeleiteigenschaften, realisiert. Viele dieser Gussteile sind klassifizierte Komponenten mit sicherheitsrelevanten Funktionen. Deren Herstellung ist sowohl in Bezug auf die Gießbarkeit als auch auf die resultieren Eigenschaften oft eine große Herausforderung. Eigenspannungen müssen möglichst gering gehalten werden, um eine hohe Lebensdauer sicherzustellen. Da negative Folgen später nur noch mit viel Aufwand zu kompensieren sind setzt das MDT-Qualitätsmanagement hier möglichst früh im Entwicklungsprozess an.

Ein Beispiel hierfür sind die Zylindergehäuse für einen großen Zweitaktmotor. Diese Zylindergehäuse werden im Sandgussverfahren aus GJL-250 oder GJS-500 gefertigt und wiegen bis zu 40 Tonnen. Verbindliche Funktionsvorgaben bestimmen die Gussteilgeometrie mit und erfordern abrupte Wandstärkenübergänge, die zu erheblichem Spannungsaufbau führen können. MAGMASOFT® wird bei MDT konsequent zur Identifikation potentiell spannungskritischer Bereiche und zur Ermittlung und Überprüfung möglicher design- und prozessseitiger Abhilfemaßnahmen eingesetzt. Dafür ist eine Übereinstimmung der rechnerisch und praktisch bestimmten Eigenspannungsergebnisse erforderlich. Um dies sicherzustellen wurden von MDT bei der Optimierung des abgebildeten Zylindergehäuses parallel zu den Berechnungen Eigenspannungsmessungen an Zylindergehäusen mit Hilfe des Ringkernverfahrens durchgeführt. Dabei werden die Eigenspannungen als Funktion der Bearbeitungstiefe gemessen. Das Verfahren eignet sich besonders gut für grobe Gefüge im Gusseisen.

Im Rahmen der langjährigen Zusammenarbeit zwischen MDT und MAGMA wurde dabei ein visko-elastisch-plastisches Materialmodell für das MAGMAstress-Modul getestet. Dies war für MDT der Schlüssel zum Erfolg, denn das Modell ermöglicht die Berücksichtigung von Kriecheffekten während des langsamen Abkühlens des Gussteils in der Form. Mit diesem Modell gelang eine erfolgreiche Vorhersage der gemessenen Spannungsniveaus. Das neue zeitabhängige Plastizitätsmodell ist inzwischen durch diese und andere Versuche praktisch validiert und wird mit MAGMA5 Rel. 5.3 allen Anwendern von MAGMAstress zur Verfügung stehen.

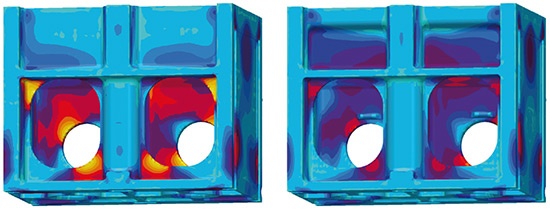

Um Materialeigenschaften wie gefordert gewährleisten zu können wurden für das gezeigte Zylindergehäuse konstruktive Änderungen beschlossen. Dadurch konnte die Gießbarkeit verbessert und das Eigenspannungsniveau insgesamt abgesenkt werden. Diese Änderungen wurden von MDT mit MAGMASOFT® entwickelt und verifiziert. Die Hauptänderung bestand in einer deutlichen Reduzierung der Wandstärke im oberen Teil des Zylindergehäuses, während einige dünnwandigere Bereiche leicht verstärkt wurden. Zusätzlich wurden einzelne Radien vergrößert, um die Wärmeeinwirkung auf die Kerne zu reduzieren.

Als Ergebnis der Optimierungsrechnungen mit MAGMASOFT® ergab sich schließlich das finale Design. Die vorhergesagten lokalen Spannungen konnten in den kritischen Bereichen um 50% gesenkt und das Gussteilgewicht um 1.000 kg reduziert werden. Das entspricht einer Gewichtsreduzierung von ca. 10 % und den damit verbundenen Material- und Energieeinsparungen.

Dies Zylindergehäuse ist ein Beispiel für die speziellen Herausforderungen bei der Fertigung von MDT-Motorkomponenten. Dazu kommt, dass eine zentrale Produktion weder wirtschaftlich noch umweltverträglich wäre. MDT fertigt und montiert daher gemeinsam mit Partnern und Lizenznehmern auf der ganzen Welt in der Nähe lokaler Werften. Um auch unter diesen Umständen die Qualität abzusichern, gelten für alle Lizenznehmer und Produzenten höchste Standards für Normierung, Lizenzierung und Fehlerdiagnose. Für ingenieurtechnische Planung, Fertigung und Support existieren genaue Prozedur- und Dokumentationsvorgaben in den drei entscheidenden Bereiche Analyse, Kommunikation und Dokumentation. Absolute Zuverlässigkeit und Nachvollziehbarkeit sind hier ein Muss. MAGMASOFT® ist auch in diesen Bereichen für MDT ein besonders wichtiges Werkzeug. Die Software erlaubt über die beschriebenen Untersuchungen hinaus die gemeinsame, frühzeitige und weitreichende Bewertung von gießtechnischen Änderungsvorschlägen.

Seit Einführung der Software 2006 hat MDT MAGMASOFT® bei den unterschiedlichsten Aufgaben weltweit erfolgreich eingesetzt. Heute ist die Software ein Standardwerkzeug für MDT, um Probleme zu diskutieren, zu beseitigen und eine robuste Gießtechnik zu erarbeiten. Mit Blick nach vorne werden die neuen Möglichkeiten von MAGMA5 Rel. 5.3 von den MDT-Ingenieuren mit Spannung erwartet. Die Durchführung virtueller Versuche am Computer wird die Bewertung einer größeren Anzahl potenziell in Frage kommender Prozess- und Designvarianten in kürzerer Zeit ermöglichen.

Über MAN Diesel & Turbo SE: MAN Diesel & Turbo SE, Augsburg/Kopenhagen, ist weltweit führender Anbieter von Groß-Dieselmotoren und Turbomaschinen für maritime und stationäre Anwendungen. Das Unternehmen entwickelt und produziert Zweitakt- und Viertaktmotoren mit 47 kW bis 87 MW Leistung sowie Gasturbinen, Dampfturbinen und Kompressoren. Turbolader, Verstellpropeller, Gasmotoren und chemische Reaktoren runden das Produktangebot ab. Das Angebot von MDT umfasst komplette Schiffsantriebssysteme, Turbomaschinensätze für die Öl- und Gasindustrie und auch die Prozessindustrie, sowie komplette Kraftwerkslösungen. Unter der Marke MAN PrimeServ erhalten die Kunden weltweit After-Sales-Dienstleistungen. Die Produkte von MDT zeichnen sich durch Zuverlässigkeit, Effizienz und Langlebigkeit aus.

*Text und Bilder mit freundlicher Genehmigung von MAN Diesel & Turbo SE, Dänemark