Optimale Gussteile aus Brno

Einsatz von MAGMASOFT® beim führenden Zulieferer von Gussteilen für Armaturen und Pumpen – der Firma Roučka Slévárna, a.s., aus Brno, Tschechien

Die Gießerei Roučka Slévárna, a.s. stellt Gussteile für den industriellen Bereich, vor allem für Armaturen und Pumpen, her. 1929 gründete Erich Roučka das Unternehmen für die Herstellung von Kesseln in Brno (Brünn), Tschechiens zweitgrößter Stadt. 1932 wurde die Produktion auf Grauguss erweitert. Nach der „samtenen Revolution“ wurde der staatliche Betrieb wieder privatisiert. Seit dem Jahr 2000 heißt der anerkannte und zertifizierte Zulieferer von Gussteilen für Armaturen und Pumpen Roučka Slévárna, a.s.

Im Produktionsprogramm von Roučka Slévárna befinden sich heute mehr als 50 Stahlsorten – unter anderem Hartstahl, rostfreier sowie niedrig und hoch legierter Stahl. Außerdem werden spezielle Legierungen auf Nickelbasis hergestellt wie z. B. Monel, Incolloy, Duplex und Hastelloy. Durch Neuinvestitionen können seit einiger Zeit Gussteile mit einem Gewicht von bis zu 10.000 kg hergestellt werden. Neu ist auch eine Fertigungsanlage zum Gießen von Gusseisen mit Kugelgraphit.

Wegen der steigenden technologischen Ansprüche bei der Herstellung der Gussteile, aber auch um die Produktionskosten zu senken, arbeitet Roučka Slévárna mit MAGMASOFT®. Seit der Inbetriebnahme des Simulationsarbeitsplatzes wurde bereits eine große Zahl von Berechnungen durchgeführt. Schon bei den ersten Projekten hat sich die Richtigkeit der Gießprozess-Simulation bestätigt und die Verwendung der Ergebnisse in der Praxis bewährt. Derzeit werden alle relevanten Mitarbeiter der Gießerei in den Umgang mit MAGMASOFT® eingewiesen. Sie sollen die Software als tägliches Werkzeug begreifen und ganz selbstverständlich die Gießprozess-Simulation bei der Erarbeitung von optimalen Entwürfen der Gusstechnologie verwenden.

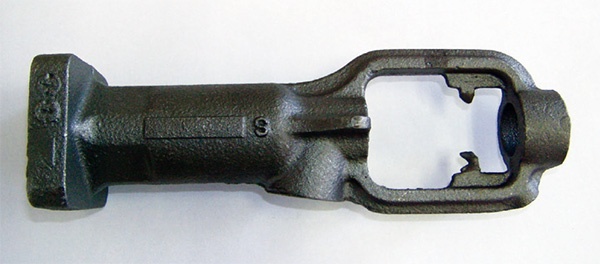

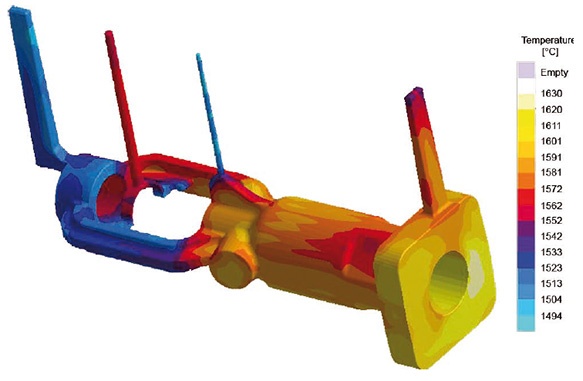

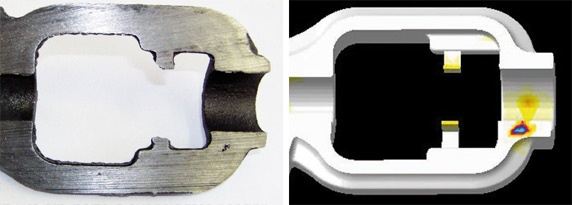

Das folgende Projekt zeigt einen gegossenen Bügel aus Hartstahl. Das Material wird bei einer Temperatur von 1630°C in eine Croningform mit einem Gehäusekern gegossen. Auch hier bestätigte die Simulation die Ergebnisse der Prüfmuster und der Röntgenaufnahmen. Mit Hilfe von MAGMASOFT® wurde das Modell überarbeitet, die Lunker konnten so gänzlich beseitigt werden.

Nachdem das Gussteil mit der Gießprozess-Simulation optimiert wurde, konnte der Bügel in einer Stückzahl von 1000 Abgüssen im Monat produziert werden. Durch den Ausbau der Serienproduktion von schweren Gussteilen auf DISAMATIC®-Formmaschinen auf der einen und die zeitgleiche Einführung von MAGMASOFT® auf der anderen Seite hat sich Roučka Slévárna einen enormen Wettbewerbsvorteil verschafft. Denn gerade wenn schwere Gussteile auf DISAMATIC®-Formanlagen hergestellt werden sollen, ist ein perfekt ausgelegtes Modell Grundvoraussetzung für die wirtschaftliche und prozesssichere Fertigung. Erst die Simulation vor dem Beginn der Produktion kann Mängel und Fehler im Gussteil minimieren und verhindern. Neben den Kosteneinsparungen durch die effektivere Ressourcennutzung und den geringeren Ausschuss konnte bei Roučka Slévárna der Aufwand für Nacharbeit erheblich gesenkt werden.