Optimierte Anschnittauslegung hilft Fehler zu reduzieren

Die Gießerei ETA d.o.o. in Cerkno (Slowenien) gehört zur E.G.O.-Gruppe und produziert Graugussteile von EN-GJL-150 bis EN-GJL-300 auf waagerechten Formanlagen von 0,1 bis zu 50 Kilogramm. Eines ihrer Hauptprodukte sind Kochplatten in verschiedenen Größen. Um Teile dieses Typs zu gießen, muss die Legierungszusammensetzung in akzeptablen Bereichen gehalten, die Qualität des Sandes kontrolliert und ein adäquates Angusssystem ausgelegt werden, damit die Gussteile ruhig und gleichmäßig gefüllt werden.

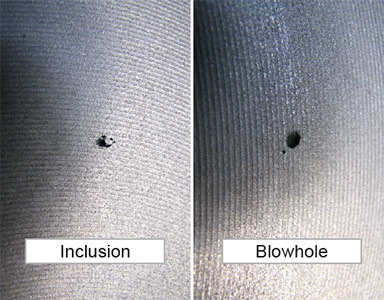

Ein schlecht ausgelegtes Angusssystem für diese Art von Gussteilen kann leicht zu einer hohen Ausschussrate führen (bis zu 75%), da die Oberfläche üblicherweise vollständig bearbeitet wird. Das bedeutet, dass Defekte wie Sandeinschlüsse oder Randblasen nicht akzeptiert werden können. Daher liegt das Hauptziel darin, ein geeignetes Angusssystem zu entwerfen, um Schmelzegeschwindigkeiten und entsprechende Verwirbelungen so niedrig wie möglich zu halten.

Als die Gießerei mit der Produktion einer neuen Kochplatte mit 360 mm Durchmesser und 5 mm Dicke begann, sah sich ETA am Ende mit massiven Qualitätsproblemen konfrontiert. Viele Teile waren durch Sandeinschlüsse und Randblasen unbrauchbar.

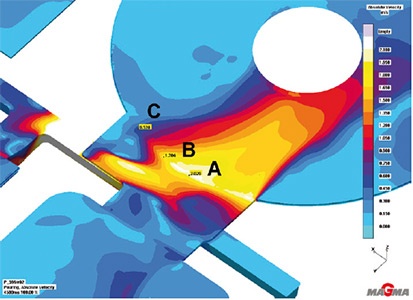

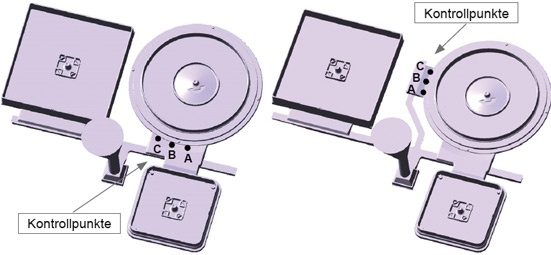

ETA untersuchte das Fließverhalten der Schmelze mit MAGMASOFT®, um die eigentliche Ursache der Fehler zu finden und die richtigen Maßnahmen zur Reduzierung der hohen Ausschussrate zu ergreifen. Als Indikator für das Fließverhalten wurden virtuelle Kontrollpunkte in den Anschnittbereichen sowie MAGMASOFT®-Geschwindigkeitsergebnisse verwendet. Bild 2 zeigt die lokalen Anschnittgeschwindigkeiten an drei verschiedenen Stellen.

Um die Spitzengeschwindigkeiten der Schmelze (bis zu 2,0 m/s) am Ende der Füllung zu vermeiden und den Schmelzefluss allgemein gleichmäßig zu gestalten, wurde das Anschnittsystem (Verhältnis der Bereiche Einguss : Gießlauf : Anschnitt) geändert. Zusätzlich wurde ein zweiter Anschnitt angebracht (siehe Bild 3).

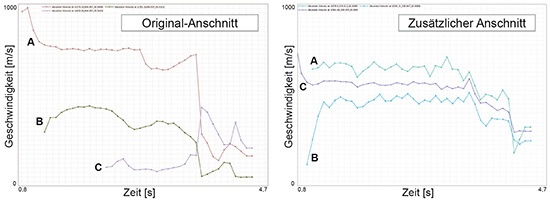

Durch das nun größere Verhältnis zwischen Lauf und Einguss bzw. Anschnitt zu Lauf und Einguss konnten die Fließgeschwindigkeiten insgesamt reduziert werden. Bild 4 zeigt die Entwicklung der Geschwindigkeiten der Schmelze für das neue Design (beide Anschnitte).

Eine statistische Analyse der simulierten durchschnittlichen, maximalen und minimalen Geschwindigkeiten an den verschiedenen Stellen der beiden Designs machte deutlich, dass alle kritischen Parameter in Bezug auf die Schmelzegeschwindigkeiten (vor allem Durchschnitts- und Höchstwerte) reduziert werden konnten.

Die Durchschnittsgeschwindigkeit für die neue Anschnittauslegung konnte von 0,57 m/s auf 0,49 m/s reduziert werden, der Durchschnitt der Höchstgeschwindigkeiten von 1,47 m/s auf 0,64 m/s, und die minimalen Geschwindigkeiten fielen von 0,48 m/s auf 0,14 m/s.

Durch Einführung dieses optimierten Anschnittsystems mit einem Verhältnis von Fallrohr : Gießlauf : Anschnitt von ursprünglich 1 : 1,1 : 1,9 und nunmehr 1 : 1,4 : 2,4 löste ETA seine Qualitätsprobleme. Das größere Verhältnis der Bereiche des Anschnittsystems führte dazu, dass sein Gewicht um rund 10% erhöht wurde. Andererseits wurde die Ausschussrate um 80% gesenkt, so dass die getroffenen Maßnahmen nicht nur für die Gussqualität erfolgreich waren, sondern auch zu einer Reduzierung der Gesamtkosten führten.