Optimierung der Gießtechnik mit überraschenden Lösungen

Druckguss ist aufgrund seiner hohen Produktivität und Maßgenauigkeit ein Schlüsselprozess bei der Herstellung von Automobilteilen in der Großserie. Ein Nachteil des Prozesses liegt in den hohen Strömungsgeschwindigkeiten der Schmelze, die zu einer extrem turbulenten Füllung führen. Dies kann je nach Wahl der Prozessbedingungen im Extremfall entweder zu eingeschlossener Luft oder zu nicht ausgelaufenen Bauteilbereichen führen. Daher ist eine robuste Prozessauslegung entscheidend für die Einstellung eines optimalen Prozessfensters. Im Idealfall geschieht dies im Rahmen der Werkzeugauslegung bereits in der Planungsphase.

Seit mehreren Jahren setzt Tecnopress S.p.A. (Italien) MAGMASOFT® zur Verbesserung seiner Fertigungsprozesse ein. Dies erlaubte es dem Unternehmen, die geforderten Qualitätsniveaus zu erreichen, ohne die Fertigungskosten zu steigern. Bei einer Abdeckung für ein Druckluftventil, das in einem Bremssystem für Großmaschinen zum Einsatz kommt, wurde die Software frühzeitig eingesetzt. Das Bauteil wird zwar mechanisch nicht hoch belastet, es muss aber grundsätzlich druckdicht sein. Daher wird es in jeder einzelnen Fertigungsphase - vom Gussteil bis hin zur Endmontage - strengen Qualitätsprüfungen unterzogen.

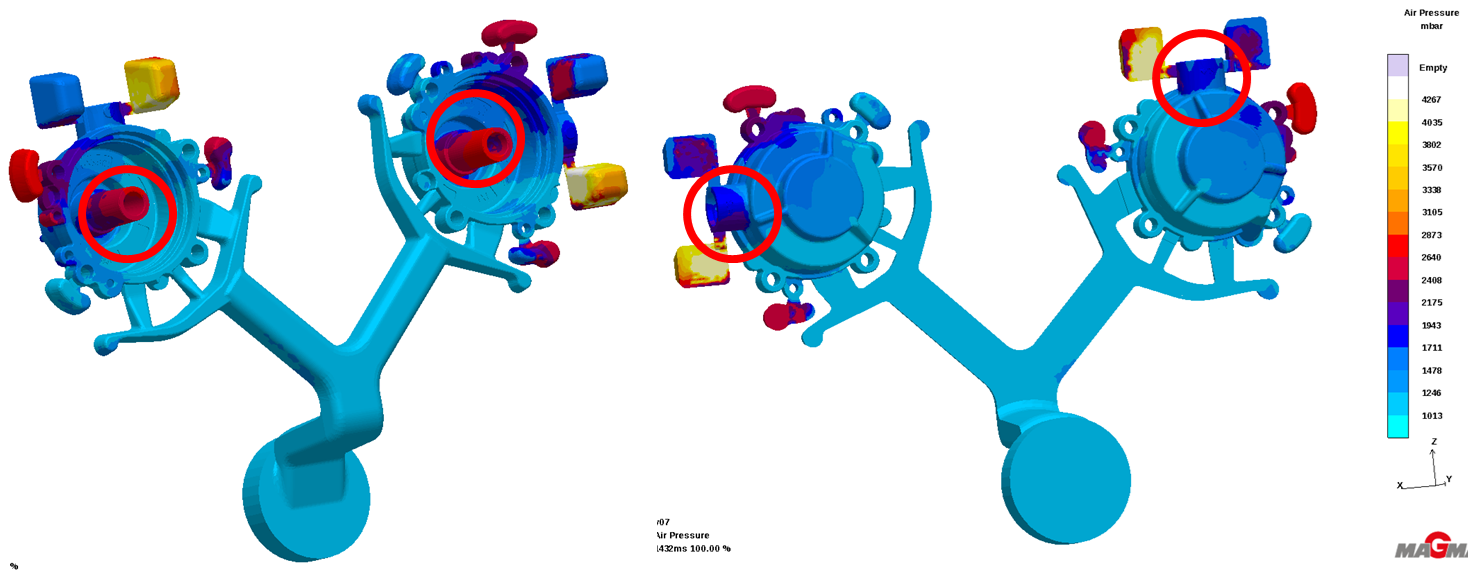

In ersten Simulationen wurden die Designüberlegungen der Ingenieure bei Tecnopress zu Geschwindigkeit und Temperaturverteilung während der Formfüllung zwar bestätigt. Bei der Bewertung wurden jedoch potenzielle Probleme von Lufteinschlüssen in einigen Gussteilbereichen deutlich (Bild 1).

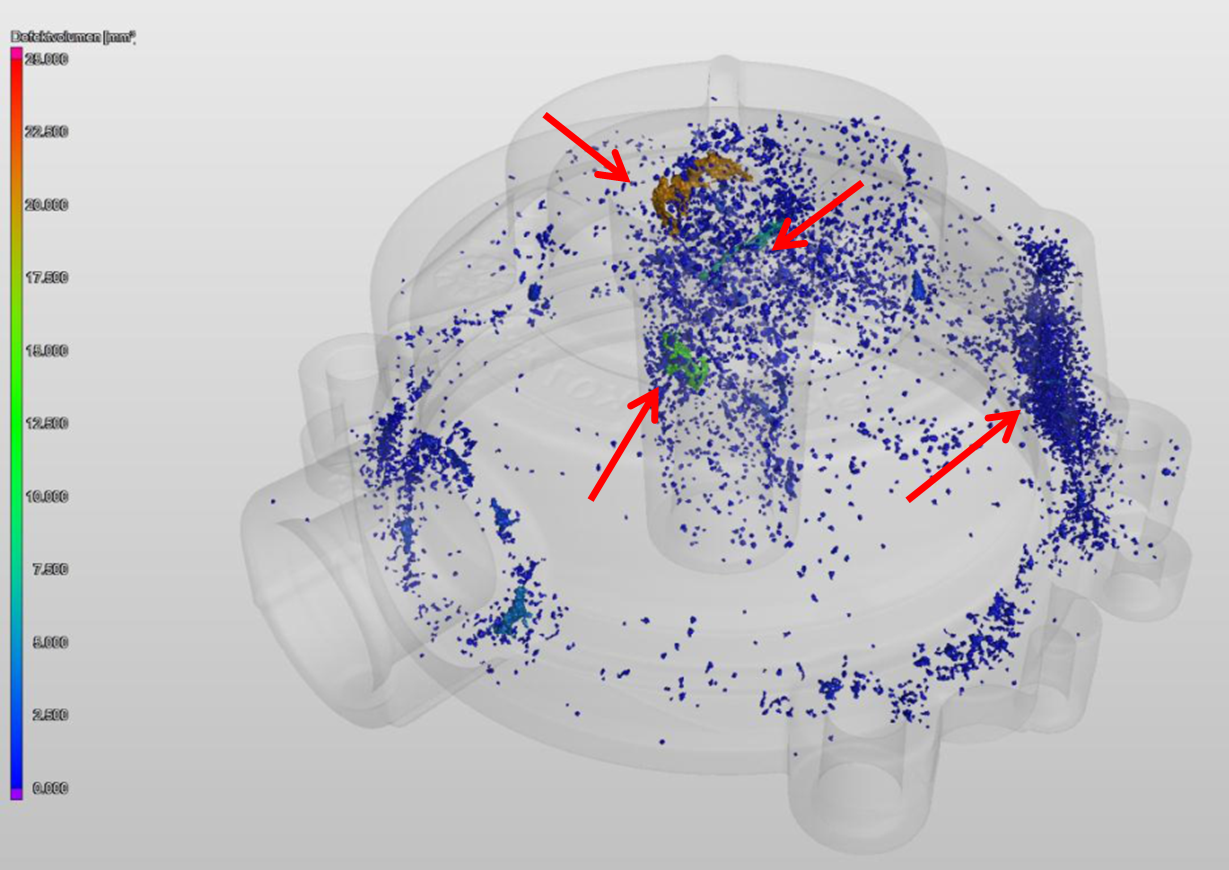

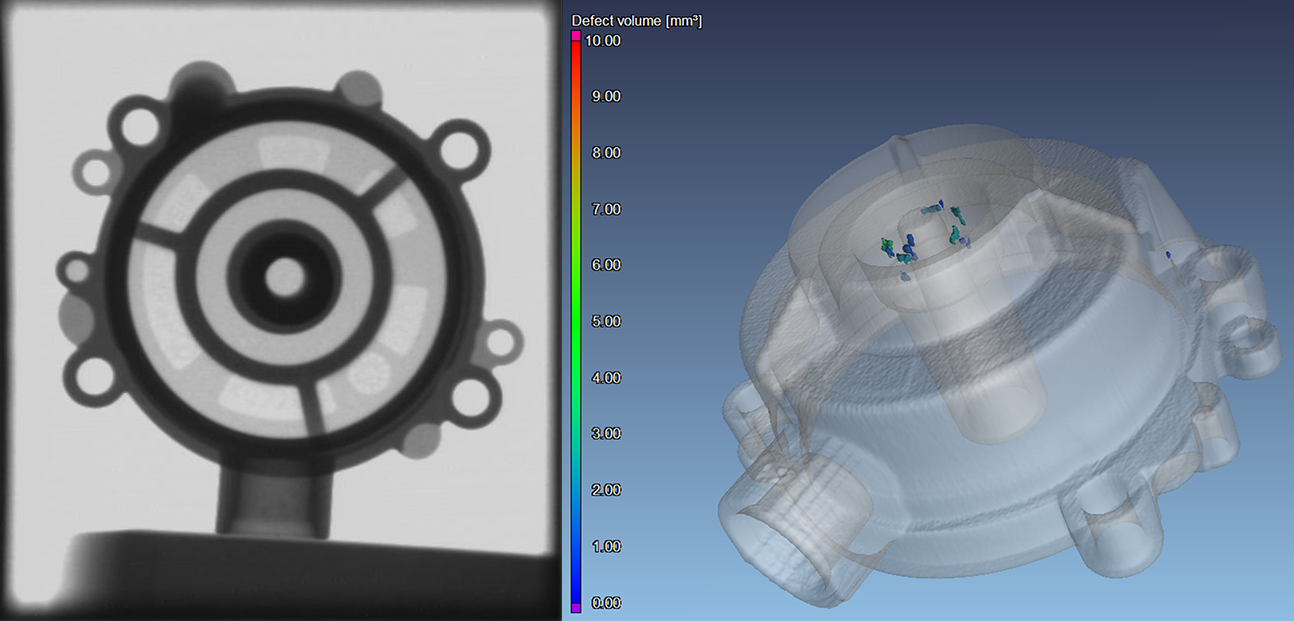

Obwohl die Abgüsse aus der ersten Bemusterung nach Sichtprüfung keine besonderen Fehler aufwiesen, führten die Dichtigkeitsprüfungen (bis zu 13 bar Luftdruck) nach der mechanischen Bearbeitung zu einer erheblichen Ausschussquote. Das CT des Probeabgusses machte das Fehlerbild sichtbar (Bild 2).

Zwei Porositätsschwerpunkte befanden sich in der Nähe von bearbeiteten Oberflächen. Hierdurch resultierte die hohe Ausschussquote. Eine genaue Untersuchung der Ergebnisse aus der virtuellen Analyse ergab, dass tatsächlich Lufteinschlüsse und nicht speisungsbedingte Fehler die Hauptfehlerursache waren.

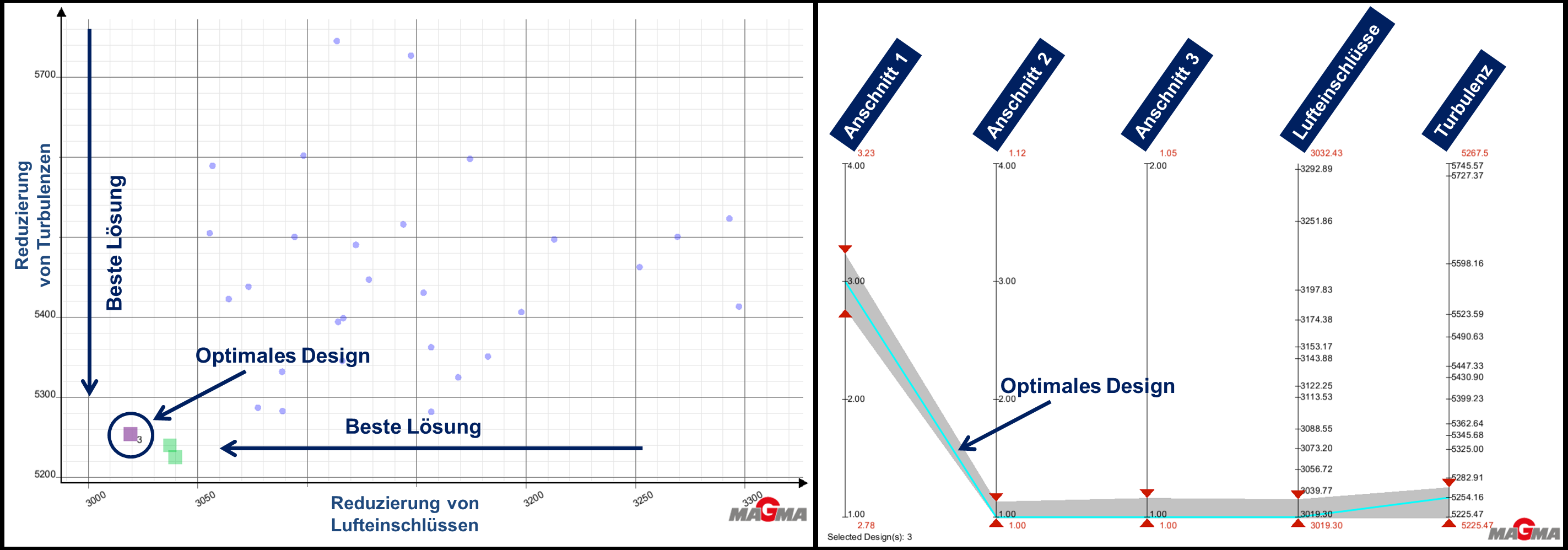

Zur Einstellung robuster Prozessbedingungen nutzten die Konstrukteure bei Tecnopress die Möglichkeiten von MAGMASOFT® zur virtuellen Optimierung. Dabei wendeten sie das MAGMA PRINZIP an und legten zunächst Ihre Ziele fest: Minimierung der Lufteinschlüsse, Reduzierung der Oberflächenturbulenzen der Schmelze und Vermeidung von Schwindungsporosität. Als Variable wurden verschiedene Prozessparameter sowie die Gestaltung von Gießlauf- und Anschnitttechnik untersucht. Um den Prozess umfassend abzusichern, wurden 192 unterschiedliche Designs berechnet. Dies bildete die Grundlage für die Auswahl der besten Lösung.

Das Streudiagramm in MAGMASOFT®, das die beiden Hauptziele (Menge an eingeschlossener Luft und Oberflächenturbulenz während der Formfüllung) berücksichtigt, ermöglichte die Ermittlung des besten Designs (jeder Punkt steht hierbei für die Ergebnisse eines virtuellen Versuchs). Mit dem Parallelkoordinatendiagramm konnten die Parameter für die besten Prozessbedingungen und die beste Gießlaufauslegung in Übereinstimmung mit der geforderten Qualität schnell ermittelt werden (Bild 3).

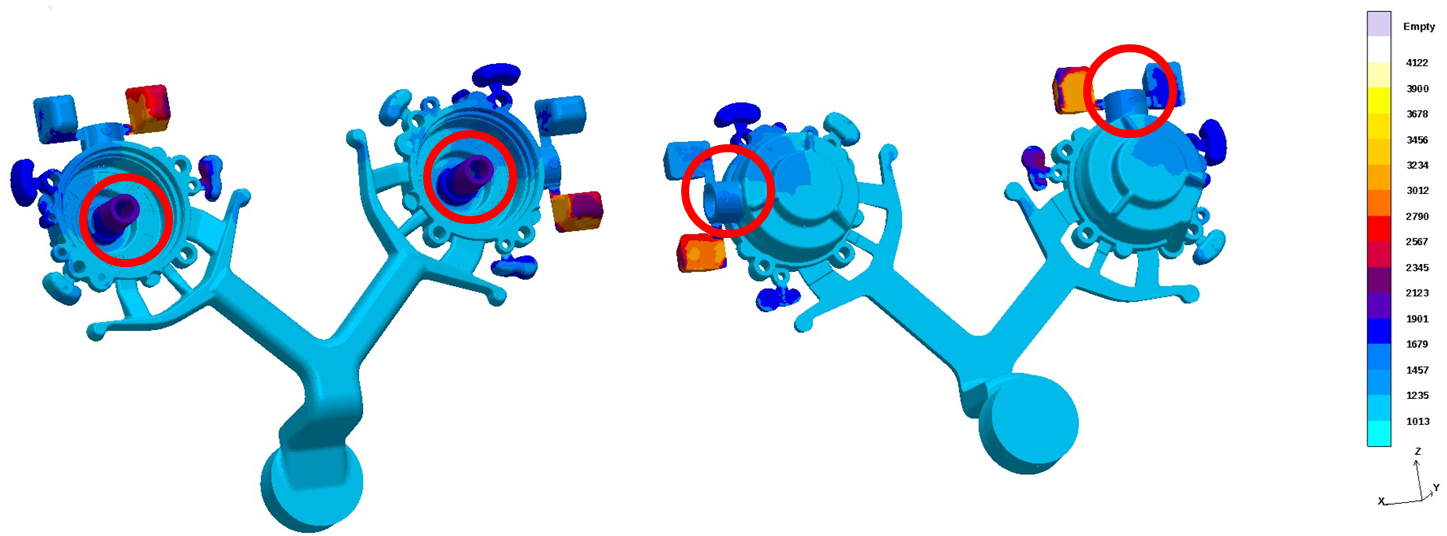

Die beste durch MAGMASOFT® ermittelte Konfiguration zeigte, dass die Tendenz zu Lufteinschlüssen in besonders hohem Maße von der Anschnittauslegung und –dimensionierung abhängig ist (Bild 4). Im Vergleich zum Ausgangsdesign zeigte sich, dass bei den ersten beiden Anschnitten eine Erhöhung der Anschnittdicke erforderlich war. Zusätzlich mussten der zweite und der dritte Anschnitt jeweils versetzt werden. Die von der Optimierung vorgeschlagenen Designs führten zu einer überraschenden, nicht-intuitiven Lösung.

Die Werkzeuge wurden entsprechend der optimierten Konfiguration geändert. Die Ergebnisse beim Probeabguss waren hervorragend. Die Ausschussquote konnte bei der Fertigung gegenüber der Bemusterung von 30% auf 2% gesenkt werden. Röntgenprüfungen des Probeabgusses zeigten lediglich unbedenkliche Porositätswerte (Bild 5).

Die virtuelle Optimierung erlaubte Technopress die schnelle und kostengünstige Ermittlung einer robusten Lösung, durch die Porosität im Bauteil drastisch reduziert werden konnte.

Tecnopress S.p.A., mit Sitz in Brescia, Italien, steht für 30 Jahre Erfahrung im Aluminium-Druckguss in Verbindung mit einer großen Bandbreite an Feinbearbeitungen und Präzisionsbearbeitungen, die durch ein nach ISO TS 16949 zertifiziertes Qualitätssicherungssystem gewährleistet werden. Die Stärke und die Schlüsselkompetenz des Unternehmens liegen in der intensiven Zusammenarbeit mit seinen Kunden, die vornehmlich aus dem Automobilbereich kommen – von der simulationsgestützten Bewertung der technischen Machbarkeit bis hin zur integrierten Lieferung von Fertigbauteilen.