Verbesserte Produktivität durch optimierte Zykluszeiten

Kostensenkung und Steigerung der Bauteilqualität ausgesetzt. Der stärkste Hebel zur Kosteneinsparung im Kokillenguss wird durch die Produktivität und damit maßgeblich von Zykluszeiten bestimmt. Um ihre Produktivität in der Fertigung zu verbessern, entschied sich die tschechische Gießerei BENEŠ a LÁT zur Optimierung des Kühlsystems einer Niederdruckkokille mit MAGMASOFT®. Die Ergebnisse der Simulation wurden in der Praxis bestätigt – und führten zu einer deutlichen Verkürzung der Zykluszeit.

Anstatt die herkömmliche Trial-and-Error-Methode auf Basis zahlreicher und kostenintensiver Versuche oder einzelner Simulationen zu nutzen, entschlossen sich die Ingenieure zum Einsatz der virtuellen Optimierung. Mit MAGMASOFT® wurde ein virtueller Versuchsplan (Design of Experiments, DoE) aufgestellt, um eine ideale Einstellung der Prozessparameter zur Steuerung einzelner Kühlkanäle, d. h. Kühlzeiten und Strömungsgeschwindigkeiten des Kühlmediums, zu bestimmen.

Entscheidend für die angestrebte Verkürzung des Produktionszyklus war jedoch nicht allein die Ermittlung geeigneter Prozessbedingungen: Es war ebenso wichtig, gleichzeitig die bestehenden Qualitätsanforderungen an das Gussteil zu gewährleisten.

Zunächst wurde die ursprüngliche Gießtechnik untersucht, um die Prozessparameter aus der Serienfertigung zu überprüfen. Die erste Simulation ergab, dass die Prozessparameter und die Zeit bis zum Auswerfen des Gussteils sehr präzise eingestellt waren und keinen Raum für eine Verkürzung des Zyklus ließen, ohne die Wärmebilanz der Kokille zu beeinträchtigen. Die Gesamtschließzeit der Kokille betrug 460 Sekunden.

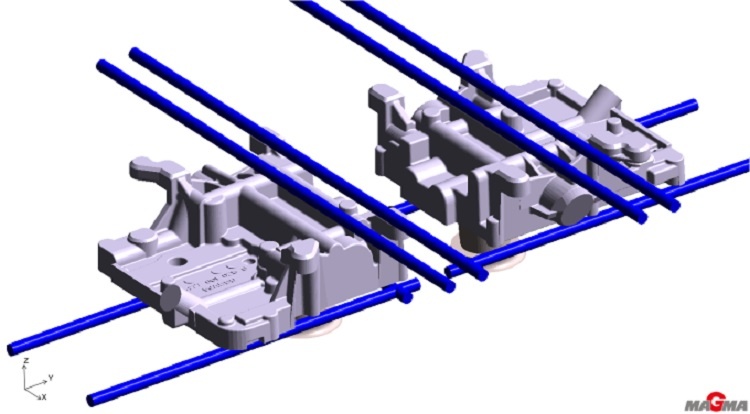

Basierend auf den ausgewählten Eingangsparametern der Kühlkanalgeometrie (Bild 1) führte MAGMASOFT® automatisch einen virtuellen Versuchsplan für alle möglichen Kombinationen aus Strömungsgeschwindigkeit und Kühlzeiten inklusive der Aktivierung entweder nur der oberen oder nur der unteren Kühlkanäle durch.

Anschließend nutzten die Ingenieure die Möglichkeiten zur statistischen Auswertung aller verfügbaren Kombinationen für zwei vordefinierte Ziele: Verkürzung des Produktionszyklus um mindestens 150 Sekunden und Sicherstellung der Dichtheit des Gussteils.

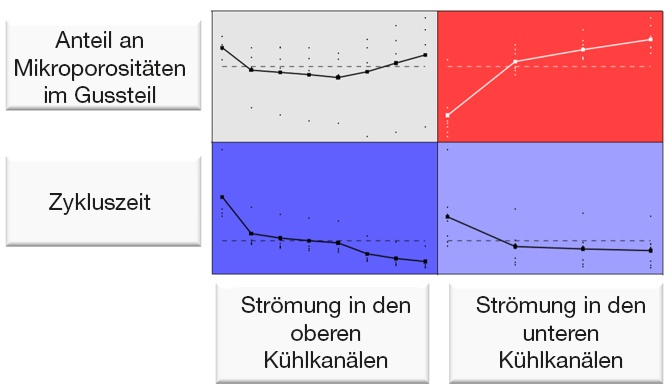

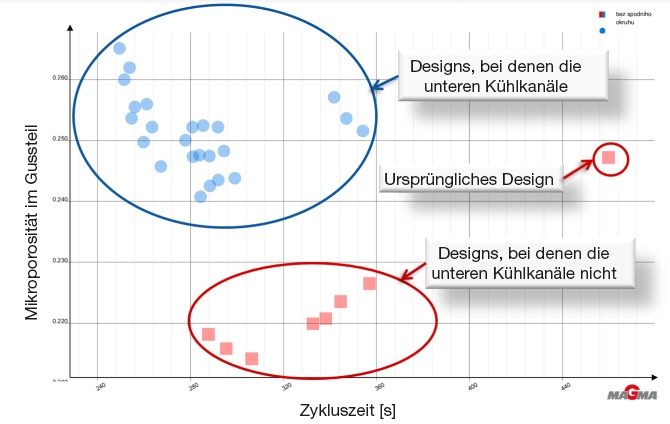

Wie stark sich die einzelnen Parameter jeweils auf die Ziele auswirkten, verdeutlichte die Bewertung der virtuellen Versuche in einer Korrelationsmatrix (Bild 2): Wie erwartet führte die Erhöhung der Strömungsgeschwindigkeit des Kühlmediums zu einer Verkürzung des Produktionszyklus. Darüber hinaus zeigte die Auswertung, dass sich eine erhöhte Strömungsgeschwindigkeit in den oberen Kühlkanälen ebenfalls positiv auf die Reduzierung von Mikroporositäten im Gussteil auswirkte, allerdings nur bis zu einer Strömungsgeschwindigkeit von 50 l/h. Für höhere Strömungsgeschwindigkeiten ließ sich eine leichte Zunahme von Mikroporen beobachten. Auch beim Kühlkreis in der unteren Kokillenhälfte gab es positive Auswirkungen hinsichtlich der Verkürzung des Produktionszyklus, besonders intensiv bei Varianten, bei denen der untere Kühlkanal nicht verwendet wurde und für die eine Mindestströmungsgeschwindigkeit von 20 l/h berücksichtigt wurde. Diese Variante wirkte sich zwar positiv auf die Verkürzung des Produktionszyklus aus, bewirkte jedoch eine deutliche Zunahme von Porosität im Gussteil (Bild 3). Sie fand daher keine Anwendung in der Produktion.

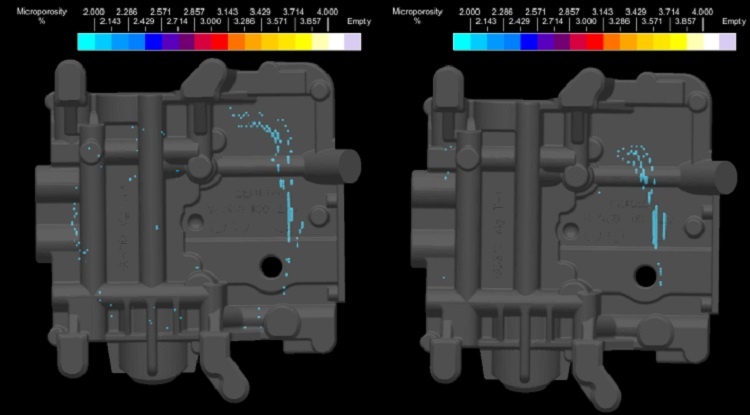

Die Erprobung in der Praxis belegte, dass die virtuelle Optimierung mit MAGMASOFT® die Eingangsparameter korrekt bewertet und eine wirklich optimale Lösung empfohlen hatte. Zur Gewährleistung der Gussteilqualität mussten keine weiteren Fertigungsparameter geändert werden – bei gleichzeitiger Wahrung der Vorteile robuster Produktionsbedingungen (Bild 4).

Für BENEŠ A LÁT verdeutlichte dieses Projekt, dass MAGMASOFT® nicht nur für die Vorhersage und Beseitigung von Gussfehlern verwendet werden kann. Das Programm bietet - noch vor Produktionsbeginn - die Möglichkeit zur Optimierung des Fertigungsprozesses.

Mit diesem neuen Layout konnten die mit dem Kunden vereinbarten Spezifikationen erfüllt werden. Die weiterhin vorhandene Mikroporosität war unkritisch, da bereits zuvor bei TŽ durchgeführte Untersuchungen gezeigt hatten, dass diese durch das anschließende Umschmieden des Blockes vollständig geschlossen wird.

Im Rahmen dieser umfangreichen Fertigungsrevision ist es den Experten von TŽ mit Hilfe der autonomen Optimierung gelungen, die signifikant gestiegenen Qualitätsanforderungen zu erfüllen und gleichzeitig ressourcenschonend und wirtschaftlich zu arbeiten.

Beneš a Lát, ein mittelständisches Unternehmen mit Sitz in der Tschechischen Republik, gilt als eine der führenden Gießereien für Niederdruckguss und blickt auf über 70 Jahre Erfahrung im Schwerkraft-, Kokillen- und Kunststoff-Spritzguss zurück.

Dank der vier verschiedenen Gießverfahren, die unter einem Dach vorhanden sind, können Kunden frei entscheiden, welches Verfahren am wirtschaftlichsten für ihre Anforderungen ist. Dadurch lassen sich sowohl Entwicklungskosten und -zeiten einsparen, als auch kürzere Zeiten bis zur Markteinführung neuer Produkte erreichen.

Beneš a Lát wurde 2007 mit dem Preis UNTERNEHMEN DES JAHRES und 2008 mit dem Nationalen Preis für Qualität ausgezeichnet.