Verkürzung des Entwicklungsprozesses von Gussteilen durch Einsatz von virtueller Versuchsplanung

Dr.-Ing. A. Egner-Walter, MAGMA GmbH, Aachen;

Dr.-Ing. I. Hahn, MAGMA GmbH, Aachen;

Dipl.-Ing. W. Simon, Ford Werke GmbH, Köln

Kurzfassung:

Der Entwicklungsprozess in der Automobilindustrie bedarf einer kontinuierlichen Anpassung an immer schärfere Wettbewerbsbedingungen. Dazu gehört insbesondere die Verkürzung der Entwicklungszeiten. Möglich wurde dies durch den parallelen statt seriellen Ablauf von Arbeitsschritten sowie durch die Entwicklung und stetige Verbesserung von Simulationsprogrammen. Versuche mit Hardware als hauptsächliche Methode verbieten sich aus Zeit- und Kostengründen und können nur noch als abschließende Bestätigung eingesetzt werden. Die Simulation von Herstellungsprozessen und funktionalen Belastungen, gepaart mit dem Wissen erfahrener Ingenieure, ist hier die Lösung. Eine weitere Reduktion der Entwicklungszeit kann durch Übertragung von Methoden der statistischen Versuchsplanung (DoE) in die virtuelle Bauteil- und Prozessentwicklung erreicht werden. Mit ihrer Hilfe kann sehr effektiv der Einfluss einer Vielzahl von Geometrie- und Fertigungsparametern auf die Bauteilqualität untersucht werden.

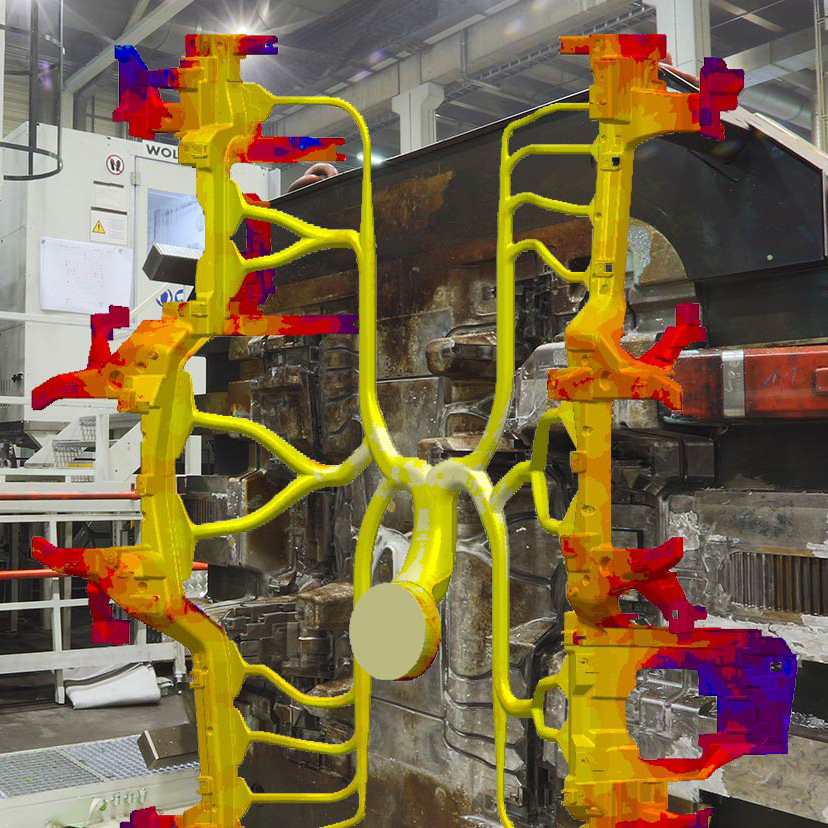

In diesem Beitrag wird am Beispiel eines Aluminium-Kurbelgehäuses mit eingegossenen Laufbuchsen gezeigt, wie mit Hilfe virtueller Versuchsplanung die Entwicklung eines Fertigungsprozesses effizient und kostengünstig ablaufen kann. Dabei werden u.a. die Kaltlaufneigung im Bereich der Buchse, die Eigenspannungen im Stegbereich sowie die Gefügeausbildung untersucht. Als wesentliche Einflussgrößen werden Geometrieparameter wie der Buchseninnendurchmesser und Prozessparameter wie Gießtemperatur, Zahl der Kühlkokillen oder Vorwärmtemperatur der Laufbuchsen berücksichtigt. Ergebnisse der virtuellen DoE sind die optimalen Geometrie- und Fertigungsparameter sowie das zulässige Prozessfenster.

Die vollständige Veröffentlichung steht im verlinkten PDF zur Verfügung.

Innovatives Produktdesign und robuste Prozessauslegung im Druckgießprozess mit Autonomous Engineering